Im Zuge des Baus der Wickelauflage, habe ich mehrere Methoden zusammengestellt, Dübel zu kürzen.

Sägen, Schleifen, Feilen und Hobeln sind die gängigen Methoden.

Im Zuge des Baus der Wickelauflage, habe ich mehrere Methoden zusammengestellt, Dübel zu kürzen.

Sägen, Schleifen, Feilen und Hobeln sind die gängigen Methoden.

Die Herausforderung: Zwei Absauggebläse bauen im Stil von Matthias Wandel. Thomas und ich haben jeweils den Bauplan gekauft. Da wir stärkere Motoren als den aus dem auf Ebay ersteigert haben, haben wir das Lüfterrad allerdings höher gebaut.

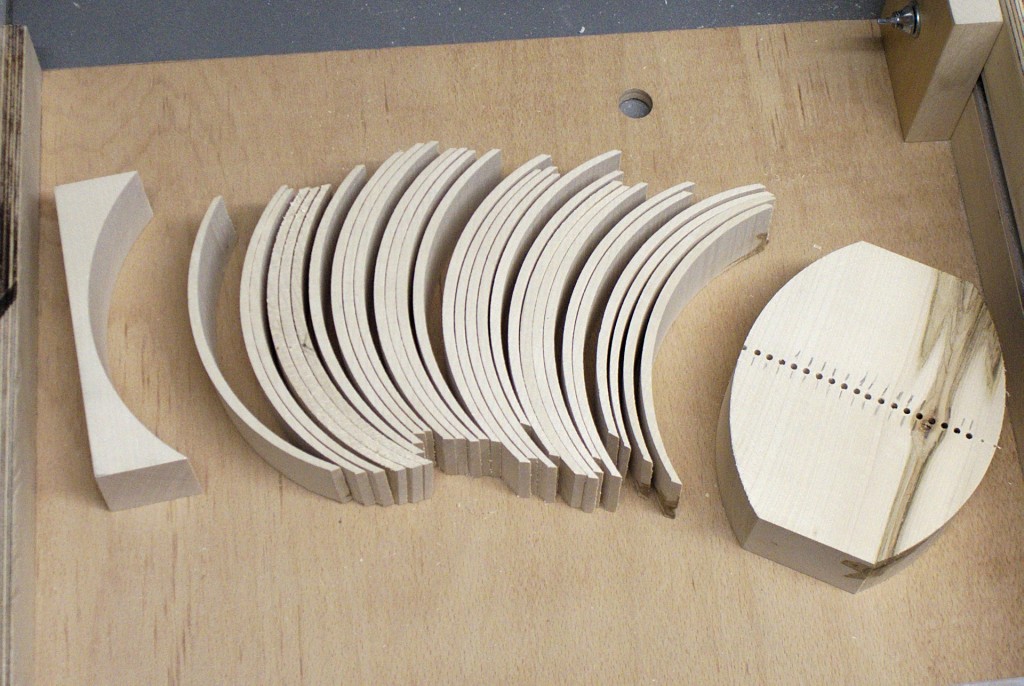

Dafür brauchen wir unter anderem 24 Lüfterflügel. Jeder Lüfterflügel ist annähernd ein Viertel-Kreissegment. Da die Segmente aus Materialersparnis übereinander gestapelt ausgeschnitten werden, werden sie zu den Rändern hin jedoch schmäler.

Während Matthias die Flügel nach einer aufgeklebten Vorlage frei Hand gesägt hat, haben Thomas und ich das mit einer primitiven Vorrichtung erledigt. Das hat den Vorteil, dass es auch mit einer eher kurvenunfreudigen Bandsäge wie meiner ordentliche Ergebnisse erzielt. Außerdem geht es ganz fix.

Als erstes hat Thomas in seiner Werkstatt einen Block aus Ahorn abgerichtet und auf 40 mm Dicke gehobelt. Unsere Lüfterflügel sind damit 5 mm höher als im Original, sodass wir den stärkeren Motor sinnvoll ausnutzen.

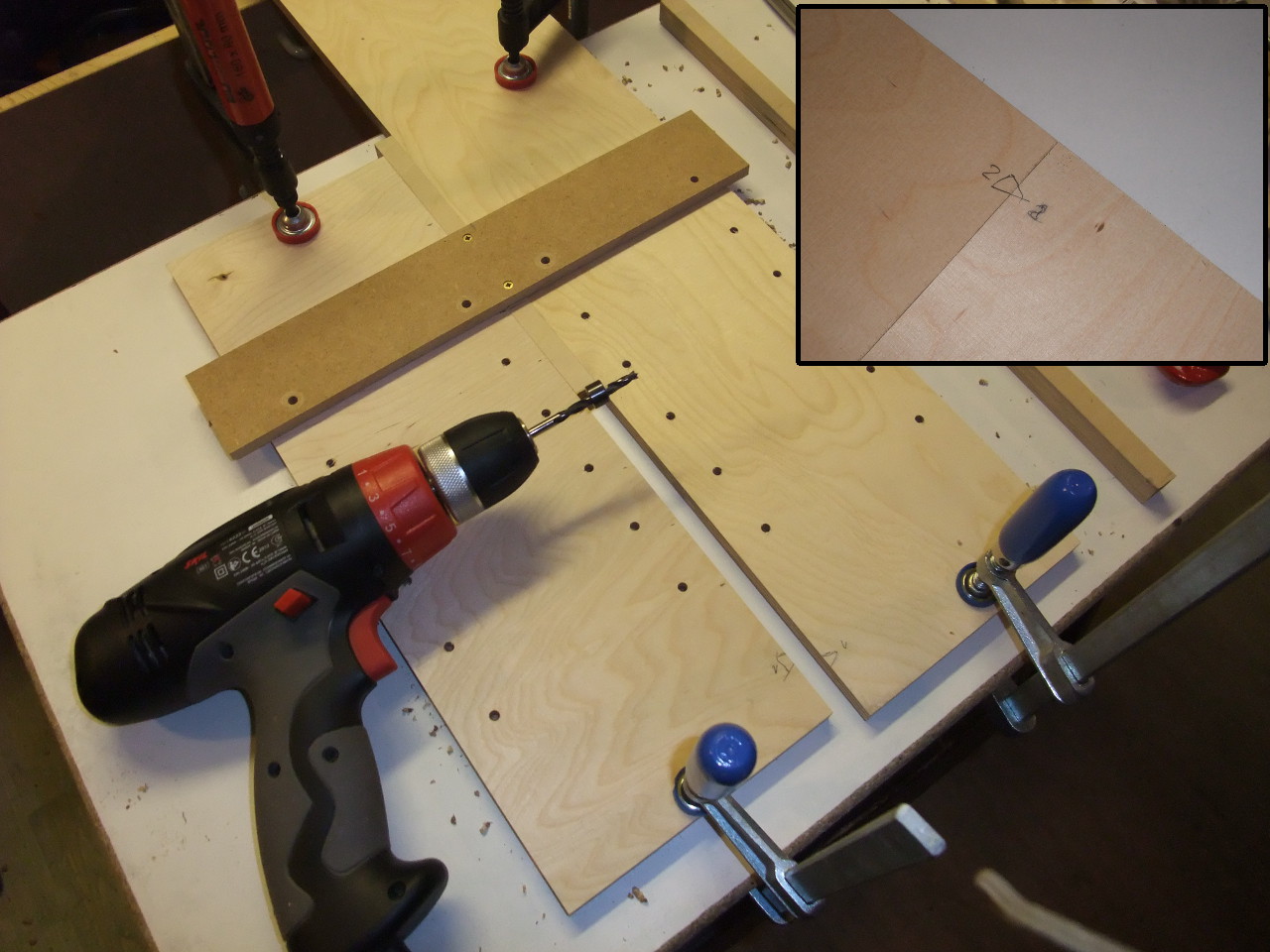

Dann haben wir das Werkstück auf meiner Bosch GTS10 XC Breite gebracht. Mit dem Streichmaß haben wir die Mitte in Längsrichtung angerissen und anschließend mit Hilfe einer Lochrasterplatine und Nägeln äquidistante Löcher entlang der Linie abgekörnt.

Tipp: je gerader die Nägel eingeschlagen werden, desto exakter sitzen die Löcher auf der Linie.

Anschließend haben wir die Löcher mit einem 2,5 mm Bohrer 20 mm tief an der Tischbohrmaschine gebohrt. Sinn der Aktion ist, dass die Löcher später auf einen etwas dünneren Nagel gesetzt werden, der als Drehpunkt dient. Das erste Loch muss von beiden schmalen Seiten des Balken mindestens den Schnittradius eines Lüfterrads entfernt sein. Man kann dann später von beiden Seiten Lüfterschaufeln abschneiden.

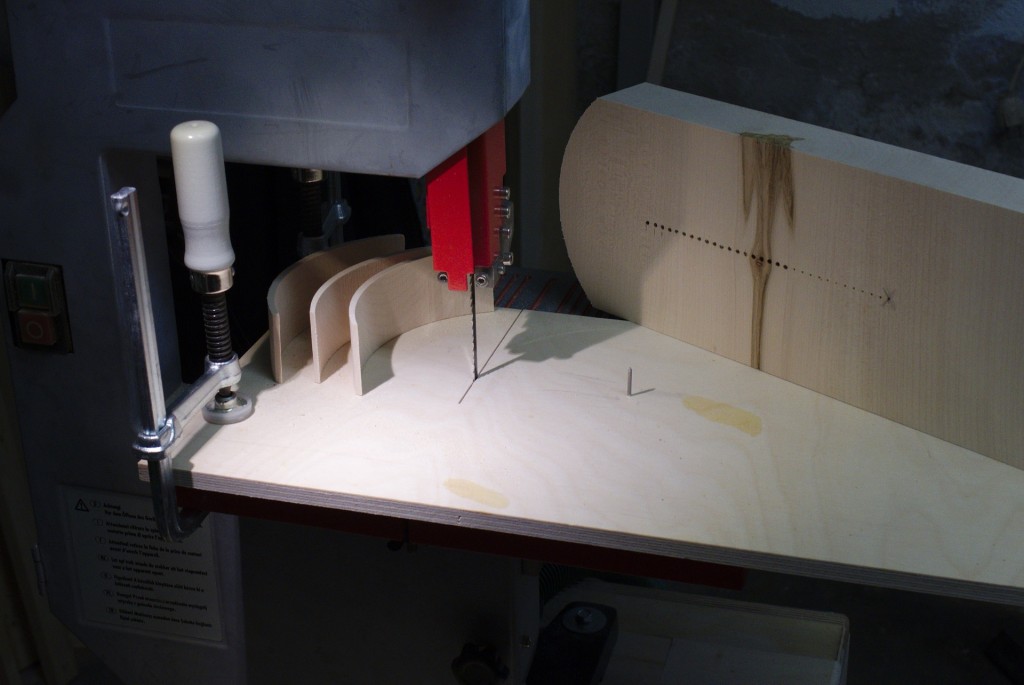

Als nächstes bauten wir eine simple Vorrichtung um die Lüfterblätter gleichmäßig zu schneiden. Ein dünnes Sperrholzbrett, ein Nagel und zwei kleine Zwingen sind alles, was es dazu bedarf.

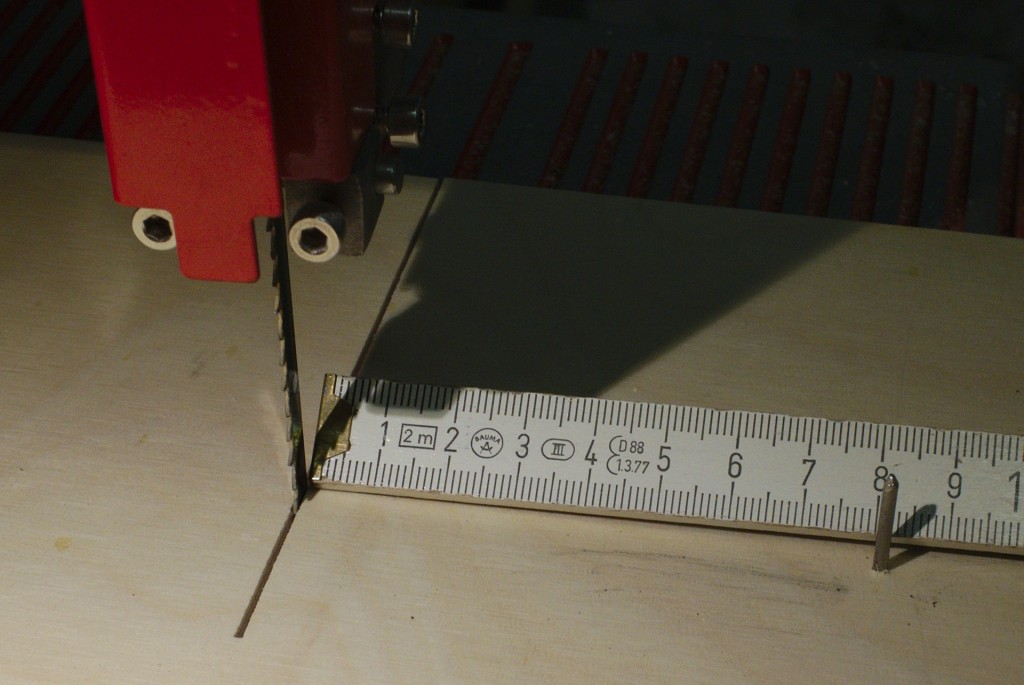

Dabei muss der Abstand zwischen Nagelspitze und rechter Seite des Sägeblatts dem gewünschten Radius entsprechen. In unserem Fall waren das 81 mm.

Der Rest der Arbeit ist repetitiv:

Damit hatten wir sehr schnell die notwendigen 24 Lüfterflügel zusammen, plus ein paar Flügel extra als Reserve, sollte bei der weiteren Bearbeitung etwas schief gehen.

Meine ersten Wasserschleifversuche habe ich damals an meinen billigen No-Name-Stecheisen druchgeführt. Nachdem ich kürzlich die Hobelmesser meiner No. 5 und No. 7 Hobel geschliffen habe, war ich ausgesprochen glücklich, dass ich mir vorher einen 240 / 800 Kombistein besorgt habe. Besonders der grobe Teil war eine weise Investition.

Das hätte auf meinem 1000 / 6000 Stein ewig gedauert. Waren so aber immer noch mehr als zwei Stunden in Summe.

Ich frage mich, warum das bei den Jungs in den You-Tube-Videos immer so schnell geht. Vermutlich haben die bessere Hobelmesser, die nicht aussehen als wären im Werk nur mit einer Trennscheibe aus einem Vollmaterial herausgeschnitten.

Wie ich in meinem Erfahrungsbericht über die Bosch GTS 10 XC geschrieben habe, liegt der Ein- / Ausschalter zu weit vom Benutzer weg. Dadurch verdeckt die Tischplatte die Sicht auf den Schalter. Das ist gefährlich in Situationen, wo es schnell gehen muss mit dem Ausschalten.

Andreas hat uns heute eine rein mechanische Lösung geschickt, die sich schnell nachbauen lässt.

Er schreibt uns dazu:

» Vorab: in der Werkstatt lege ich Wert auf Funktionalität, nicht auf Schönheit.

Mein Schalter wurde aus Abfallstücken von Sperrholz gefertigt, verleimt und getackert. Der Deckel des Originalschalters wurde durchbohrt und meine Konstruktion einfach an der eingelassenen Rückwand mit einem Schräubchen befestigt. Hält bombig.

Die Länge der Konstruktion wurde nach folgenden Gesichtspunkten gewählt:

- sie überragt das Verstellrad der Blattverstellung um ca. 3 cm. Das gewährleistet, daß bei einem Schlag mit der flachen Hand unter die Arbeitsfläche der Schalter – auch aufgrund der vergrößerten Schalterfläche von ca. 6×6 cm – unweigerlich und ohne Hinzusehen getroffen wird und

- sie überragt die Ecke des linken Fußes des Maschinentisches um ca. 0,5 cm, so daß der Ausschalter auch mit angezogenem Knie betätigt werden kann (eigentlich nutze ich diese Ausschaltmöglichkeit, auch ohne daß ein Notfall vorliegt, des öfteren).

So…. und jetzt gehe ich in die Werkstatt und baue das Ding in “schön”. «

Auf Dauer ist es keine Lösung kleine Holzteile auf dem Boden oder in Regalen liegen zu lassen. Ersten sind sie immer im Weg, zweitens findet man in dem Haufen nie was man braucht.

Nachdem Thomas bereits einen Rollwagen mit Schubladen gebaut hatte war klar, wie nützlich das ist. Ich wollte mir ein bisschen Zeit und Geld sparen und statt selbst gebauten Schubladen fertige Kästen verwenden. Es hat lange gedauert bis ich im Sonderangebot Körbe fand, die stabil und günstig genug waren um 8 davon zu kaufen.

Das gute an den Körben ist, dass man von außen sehen kann, welche Holzstücke darin liegen.

Anfangs standen sie auf einem Rollbrett und waren gestapelt. Schlechte Idee. Getreu Murphy’s Law waren die Teile, die ich gerade brauchte, immer ganz unten. Das Umstapeln war zu mühselig und suchen erst recht. Erst als ich einen Rahmen baute wurde aus einer Holzmüllhalde ein Sortiment.

Der Rahmen besteht aus 27 mm Multiplex von dem ich noch passende Reste hatte. Es hätte auch 18er gereicht. Die eigentliche Stabilität kommt von den L-förmigen Seitenteilen, in die ich bei der Gelegenheit auch gleich noch Griffe geschnitten habe. Das hat sich als eine sehr gute Idee erwiesen.

Die Leisten sind mit je zwei Schrauben am Rahmen befestigt und vorne und hinten mit einem Winkel versehen, damit sich die Körbe leichter einfädeln lassen.

Die Körbe sind stapelbar und haben daher am Boden einen umlaufenden Falz. Das ließ sich sehr schön nutzen um die Körbe auf die Leisten zu legen.

Ich habe einfach einen Korb nach dem anderen in den Wagen gelegt, Abstandshalter auf den oberen Rand gelegt und dann die Leisten auf den Abstandshalter. Dann habe ich die Leisten fixiert. Das habe ich wiederholt bis der letzte Korb eingebaut war. Kleiner Tipp: vorher den Rahmen so ausrechnen, dass im Innenmaß die Körbe plus Leisten plus ein bisschen Abstand hinein passen.

Sicher haben Lochreihensysteme und -bohrschlabonen wie von Festool, Veritas und Holzwerken ihre Berechtigung. Wenn es aber mal nicht auf den letzten Millimeter ankommt, und es schnell gehen soll, ist “Quick and Dirty” auch eine Möglichkeit. Hier also Lochreihen bohren à la Thomas.

Sicher haben Lochreihensysteme und -bohrschlabonen wie von Festool, Veritas und Holzwerken ihre Berechtigung. Wenn es aber mal nicht auf den letzten Millimeter ankommt, und es schnell gehen soll, ist “Quick and Dirty” auch eine Möglichkeit. Hier also Lochreihen bohren à la Thomas.

Schwanenhalslampen gibt es bei Elektronikversendern schon ab ca. 13 Euro. Eine starke LED-Lampe vorausgesetzt, kann man damit das Sägen sicherer und bequemer machen. Gerade mal zwei Schrauben, Federringe und Beilagscheiben waren nötig, um die alte Bandsäge aufzuwerten.

Der Schwanenhals sorgt dafür, dass man die Sägestelle zielgenau beleuchten kann und die Lampe bei Bedarf auch ganz aus dem Weg entfernen kann. Außerdem behindert sie nicht das Öffnen der Frontklappe, wenn man das Sägeblatt wechseln muss.

Wer eine Tischkreissäge hat, sollte sich einen Tischschlitten dazu bauen. Das Material ist billig und die Vorrichtung schnell gebaut.

Mit einem Tischschlitten braucht man sich um rechte Winkel keine Sorgen mehr machen — die gelingen einfach und zuverlässig. Werft einen Blick auf die Projektseite für den Tischschlitten für die Festool Precisio CS50. Mit kleinen Abwandlungen funktioniert der Schlitten auch auf anderen Sägen.

Es hat hat mich immer gestört, dass mein Zyklon auf dem Boden steht. Ich muss ihn ständig separat zum Staubsauger herumtragen und er fällt dabei regelmäßig um. Am praktischsten ist es, wenn Staubsauger und Zyklon eine Einheit bilden.

Da Festool der Oberseite meines Staubsaugers freundlicherweise Klammern verpasst hat, die einen Systainer auf dem Sauger fixieren können, hatte ich eine gute Gelegenheit, den Zyklon auf den Staubsauger zu setzen.

Alles was notwendig war, waren eine 9mm Sperrholzplatte, und zu den Klammern passende Einschnitte. Die Einschnitte sind auf der Tischkreissäge schnell hergestellt. Die Tiefe muss nicht besonders präzise eingestellt werden. Nur auf die Breite muss man achten, damit die Klammern später fest sitzen.

Wer es noch stabiler mag, versieht die Unterseite der Platte mit kleinen Klötzen, die sie im Rahmen oben auf dem Staubsauger zusätzlich fixiert.

Den Fangbehälter habe ich dank der Blechwulst am unteren Ende einfach mit Klötzen auf die Sperrholzplatte gepresst. Die Klötze haben einen kleinen Falz, in den die Wulst passt. Einer der Klötze ist drehbar, sodass ich den Fangbehälter zum Leeren abnehmen kann. Einziger Nachteil der Konstruktion bisher: sie ist sehr hoch.

Unser heutiger Artikel beschreibt einen Fräszirkel, mit dem man auch sehr kleine Kreise schneiden kann.

Die Anwendung ist fast idiotensicher. Allerdings empfiehlt es sich, beim Fräsen auf der Werkbank immer eine Unterlage zu verwenden, die etwas abbekommen darf. Sonst fräst man aus Versehen in die Werkbank, wie man im Bild nebenan leicht erkennen kann.

Da mir das gerade beim Zirkelfräsen schon ein paar Mal passiert ist, möchte ich das jedem dringend ans Herz legen.

Weniger aus Schönheitsgründen, sondern weil Werkstücke beim montieren plan aufliegen sollen, repariere ich üble Scharten mit Zweikomponentenspachtel.

Besonders wenn man Stücke auf der Werkbank rechtwinklig ausrichten will, sollte die Oberfläche zuverlässig plan sein.