Aus Hygienegründen finde ich es am praktischsten, das Baby im Badezimmer zu wickeln. Warmes Wasser ist in der Nähe. Und falls mal ein Malheur passiert — Eltern gerade von Söhnen kennen das — ist das Bad leichter zu reinigen als andere Zimmer.

Allerdings haben die meisten im Bad nicht beliebig viel Platz. Eine maßgeschneiderte Wickelauflage kann zum Beispiel auf der Waschmaschine installiert werden. Pluspunkt: die meisten Babys beruhigen sich, wenn sie die Vibrationen der laufenden Waschmaschine unter sich spüren.

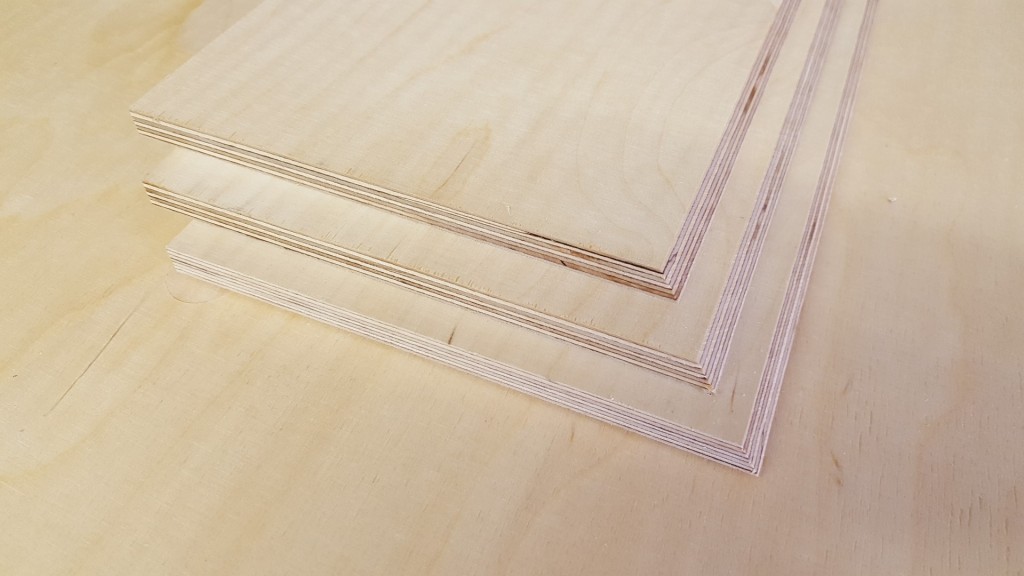

Die Wickelauflage besteht aus einer 18 mm Birke Multiplexplatte als Basis und drei Seiten jeweils aus 9 mm Multiplex. Die Seiten stehen im 60° Winkel zur Basis. Das ist angenehmer für das Baby, wenn es mal gegen die Seite rollt, sieht besser aus und sorgt dafür, dass das Kunststoffpolster nicht nach oben ausweicht.

Das Polster, das meine Frau und ich gekauft haben, hat soviel innere Spannung, dass es bei einem Versuch mit 90° Wänden nie auflag.

Zwischen Wickelauflage und Waschmaschine habe ich eine Lage Antirutschmatte eingefügt und zurecht geschnitten. Das hält bei uns sehr gut. Vorsichtshalber habe ich auch noch Klammern vorbereitet, die ich nachträglich anbringen kann, sollte ich irgendwann bemerken, dass die Wickelauflage sich doch bewegt.

Vorab ein Hinweis: für dieses Projekt muss man Mehrfachwinkel sehr exakt schneiden, sonst entstehen hässliche Spalte. Dafür braucht man eine ordentliche Tischkreissäge.

Bodenplatte

Wenn die Bodensplatte genau auf die Waschmaschine passen soll, dann muss man zuerst die Oberseite der Waschmaschine ausmessen.

Die Basisplatte bekommt an drei Seiten einen 60° Winkel. Die vierte haben wir mit einem 9,5 mm Viertelstabfräser abgerundet.

Die Breite der Bodenplatte muss auf der schmaleren Seite 2 x 10 mm unter der Breite der Waschmaschine liegen. Wenn man Trigonometrie bemüht, sind es eigentlich 2 x 10,4 mm. Aber den Unterschied sieht man später nicht.

Die Länge muss 10 mm unter der Tiefe der Oberseite der Waschmaschine liegen.

Beispiel:

Die Waschmaschine misst (B x T) 600 mm x 580 mm.

Die Basisplatte muss also auf der schmalen Seite (B x T) 580 mm x 570 mm messen, damit sie inklusive Seiten- und Rückteilen genau zur Waschmaschinenoberseite passt.

Beim Schneiden der Winkel ist übrigens ein digitaler Winkelmesser sehr praktisch.

Der Winkelmesser ist am senkrechten Blatt auf dem Tisch genullt – 30° auf dem Winkelmesser ergeben also einen 60° Schnitt

Ich lege den Winkelmesser üblicherweise auf Tischplatte mit den Magneten zum Sägeblatt und nulle ihn. Der Nachteil an der Methode ist, dass der Winkelmesser dann die Differenz von 90° anzeigt. Das heißt, ich muss 30° auf dem Winkelmesser einstellen, wenn ich einen 60° Schnitt brauche.

Seitenteile

Die Seiten- und Rückwände erhalten an einer der langen Seiten eine 60° Fase.

Zuerst schneiden wir die Seitenteile auf Länge. Die Rückwand muss später eingepasst werden. Dabei lassen wir die Seitenteile in der Länge etwas überstehen. Nach dem Einpassen der Rückwand schleifen wir den Überstand plan.

Vorne scheiden wird Rundungen an die Seitenteile. Entweder mit der Band- oder der Stichsäge. Die Rundung sollte dabei die die Dicke der Bodenplatte berücksichtigen, damit später die Bodenplatte nicht übersteht.

Dazu habe ich die Seitenplatte an die Bodenplatte angesetzt und mit einem Strich den Abschluss markiert (im Bild auf der rechten Seite des Bretts).

Wie immer lassen sich große Außenradien am leichtesten auf einem stationären Schleifer (wie zum Beispiel unserem Selbstbau-Bandschleifertisch) exakt bis zur Markierung schleifen.

Dafür lässt man beim Sägen der Rundung einfach ein bisschen Material auf der Abfallseite des Strichs stehen, das man hinterher weg schleift.

Schräge Winkel spannen ist nicht so einfach. Ich empfehle daher, Winkelklötze vorzubereiten, die das Spannproblem auf 90° zurückführen.

Thomas und ich haben Querspanner verwendet und die Bodenplatte mit Zwingen und schweren Gegenständen auf die Werkbank gepresst. Die Keilwirkung ist sehr stark, bei unserer Methode will das Werkstück nach oben ausweichen.

Ein Streifen Paketband auf der Werkbank unter der Verleimung verhindert, dass das Werkstück an der Werkbank festklebt.

Rückwand einpassen

Die Rückwand einzupassen war der schwerste Teil des Projekts. Die Winkel müssen sehr exakt geschnitten werden und die Breite muss auch noch stimmen. Um die Winkel zu ermitteln haben ich einen Online-Rechner verwendet. Ich empfehle hier die Rückwand stumpf zur Seitenwand einzusetzen. Sonst muss man nämlich auch an den Seitennwänden noch Mehrfachwinkel einstellen.

Das Sägeblatt muss um 14,5° aus der Vertikalen gekippt werden und der Queranschlag der Kreissäge wird auf 63,4° eingestellt. Nachdem ich das gesagt habe möchte ich hinzufügen, dass ich mit beiden errechneten Werten spielen musste bis es exakt gepasst hat. Es empfiehlt sich daher sich an einem Abfallstück den richtigen Einstellungen zu nähern und erst dann die Rückwand zu schneiden, wenn man sich sicher ist, dass die Einstellungen passen.

Erschwerend kommt hinzu, dass auf der anderen Seite der Rückwand Gegenwinkel eingestellt werden müssen. Da es uns nicht gelang, dass alles auf einmal richtig hinzubekommen, haben wir kurzerhand die Rückwand aus zwei Teilen gemacht und über eine Überlappungsverbindung zusammengefügt.

Überstand der Seitenwände entfernen

Den Überstand an den Seitenwänden haben wir mit dem Bandschleifer vorsichtig plan geschliffen.

Dübel setzen

Die Dübel haben wir nachträglich gesetzt, weil das deutlich einfacher ist. Vermutlich ist dieser Schritt nur Paranoia. Zwischen Bodenplatte und Seiten sind mehr als 20 mm Leimfläche. Das hält definitiv auch ohne zusätzliche Dübel. Bei der Verbindung von Seitenwänden und Rückwand ist die Leimfläche deutlich kleiner. Hier schaden die Dübel definitiv nicht.

Um die Dübel an der richtigen Stelle zu setzen haben Thomas und ich mehrere einfache aber sehr hilfreiche Vorrichtungen improvisiert.

- Damit gerade die dünnen Seitenwände zentrisch angebohrt werden, haben wir eine Hilfsmarkierung gesetzt

- Winkelklotz als Bohrlehre für Dübel

- Aufgebockt und an Markierung angesetzt

- Aufgebockt und auf Markierung ausgerichtet

- Die Markierung muss mit der Kante des Werkstücks bündig sein, dann sitzt die Bohrung an der richtigen Stelle

Danach habe ich die Dübel eingeleimt und trocknen lassen. Bei der Gelegenheit habe ich auch gleich eine neue Tipp-Seite mit verschiedenen Möglichkeiten Dübel plan zu kürzen erstellt.

Oberflächenbehandlung

Wie die meisten meiner Möbelprojekte habe ich auch die Wickelauflage geölt. Mit einem Naturöl, das von Öko-Test geprüft worden ist. Dabei schliff ich die Auflage mit 120er Sandpapier vor dem ölen und mit 320er nach der dritten und letzten Schicht.

Die selbstgebaute Wickelauflage finde ich richtig gut! Ein sehr schönes Projekt für junge Eltern. :-) Hast du vielleicht Lust das in unserer Community auf http://www.mach-mal.de einzustellen? Wir würden uns freuen! Liebe Grüße, Kathreen von “Mach mal”

Sehr schönes Projekt! Mich würde noch interessieren welche Höhe die Seitenteile haben?

Das ist schon lange her. Ich das waren ca. 15 cm. Ich habe zuerst die Wickeltischauflage gekauft, sie dann gemessen und die Seitenteile so ausgelegt, dass das Polster ein bisschen übersteht. Ich dachte mir, dass wäre angenehmer für das Baby als Kontakt mit Holz.