In unserer Tipps-Sektion findet Ihr eine Vorrichtung zum Schneiden von Keilen, die sich aus Abfallholz in fünf Minuten bauen lässt.

In unserer Tipps-Sektion findet Ihr eine Vorrichtung zum Schneiden von Keilen, die sich aus Abfallholz in fünf Minuten bauen lässt.

Neben der offensichtlichsten Verbesserung für Handhobel, nämlich das Hobeleisen richtig zu schärfen, gibt es noch andere Verbesserungsmöglichkeiten.

Heute startet die Serie mit Teil 1 in der Tipps-Rubrik.

Was passiert, wenn man sich nach Jahren Maschinennutzung plötzlich komplett auf reine Handwerkzeuge beschränkt?

Nachdem ich in letzter Zeit serienweise und mit steigender Ehrfurcht Paul Sellers Videos aus der Woodworking Masterclass auf YouTube angesehen habe, wollte ich wissen, wie es mir damit ergeht, wenn ich selbst mal völlig auf elektrische Unterstützung verzichte.

Andreas fragte kürzlich in seinem Blog, wie andere das Thema “Aufbewahrung” lösen. Nachdem ich bereits einen hastigen Werkstattumzug hinter mir habe, sorge ich dafür, dass alles mobil bleibt. Alle Halter, die ich neu baue hängen an 18 mm starken Leisten mit einem 45° Winkel. Damit kann ich sie nach Belieben umhängen. Je häufiger ich meine Werkstatt benutze, desto deutlicher wird mir, wie ich die Wege verkürzen kann und wo ich intuitiv mein Werkzeug suche.

Continue reading Alles mobil – Zwingenhalter und Sortimentskästen an French Cleats

Zur Zeit arbeite ich abends in meinem winzigen Keller mit Handwerkzeugen, darunter auch ein gusseiserner Nr. 5 Handhobel.

Am Ende der gerade gehobelten Bretter blieb der Hobel hängen. Die Kombination aus erhöhtem Krafteinsatz, Massenträgheit, plötzlichem Losreißen und kurzer Entfernung von der nächsten Wand war für den kleinen Finger der führenden linken Hand beim Aufprall sehr schmerzhaft. Das wird hübsch blau werden.

Merke: Verletzungsgefahr lauert immer genau da, wo du sie nicht vermutest.

Ein Video auf Youtube, die Notwendigkeit massenweise Löcher in Platinen bohren zu wollen und ein Sonntagvormittag – schon haben wir einen Minibohrständer für die Kleinbohmaschine aus ein paar Holzresten und einem alten CD-ROM-Laufwerk selbst gebaut.

Wer billig kauft, kauft zweimal. Oder ärgert sich. Oder muss improvisieren.

Weil ich in meinem Keller zumindest irgendeinen Schraubstock haben wollte (in der Werkstatt habe ich ja bereits einen), habe ich aus Neugier getestet, was man am unteren Ende der Preisskala (€ 27) bekommt.

Spoiler: Überrascht war ich nicht. Erst recht nicht positiv. Immerhin kann man mit dem Schraubstock arbeiten, wenn man ein paar Kompromisse eingeht.

Lest mehr im Test des Silverline Tischlerschaubstocks.

Dieses Wochenende stand ein Besuch bei meinen Eltern an. Mein Vater hat tief vergraben in einer Werkbankschublade zwei alte Holzhobel aufbewahrt, die er selbst nicht mehr benutzt. Die habe ich jetzt zu treuen Händen erhalten.

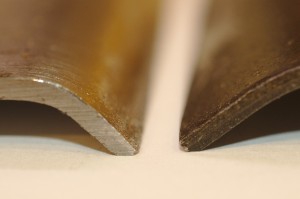

Leider waren die Keile noch auf Spannung, deshalb hat einer der beiden Hobelkörper den typischen Spannungsriss an der Brücke.

Für die Werkbank auf der Hobbyholzwürmer Projektseite habe ich kürzlich eine Vorderzange im Webshop Dieter Schmid besorgt. In diesem Beitrag zeige ich kurz, wie sich die Werkbank mit der Vorderzange aufrüsten lässt.

Als erstes habe ich die Tischplatte unterfüttert. Es waren noch Balkenreste vom Rahmenbau übrig, die hatten natürlich die passende Höhe.

Darauf kam dann nochmal eine 18 mm Multiplex-Platte mit einer Aussparung für das Bein. Darauf habe ich die Führung der Vorderzange montiert.

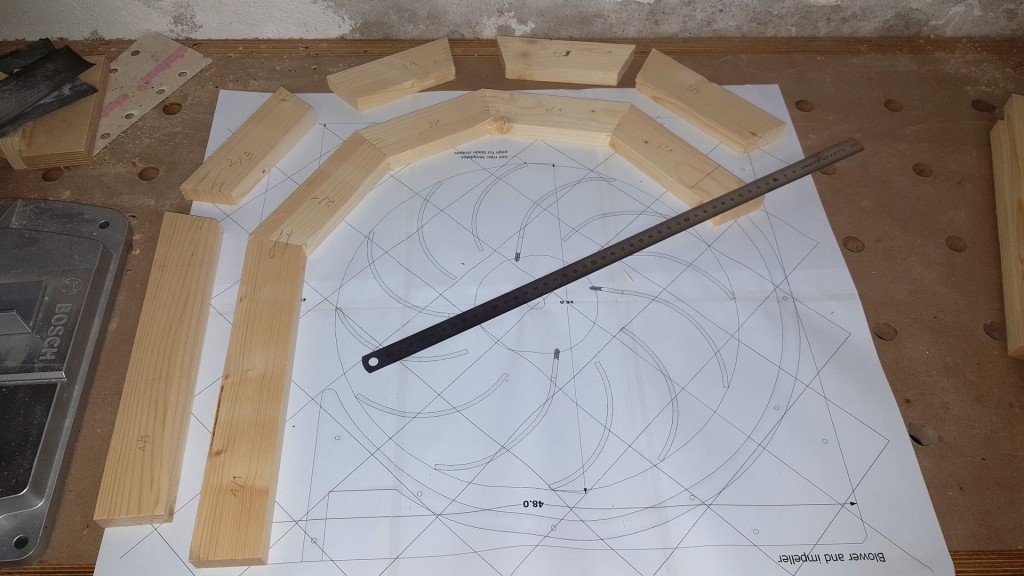

Für die neue Staubabsaugung brauchen ich neben dem Lüfter auch ein Lüftergehäuse. Ähnlich wie beim Original von Matthias Wandel haben Thomas und ich das erste in Sandwich-Bauweise gefertigt. Ob das eine gute Idee war und was man beachten sollte beschreibt dieser Artikel.

Genau wie Matthias Wandel in seinem Projekt Small Dust Collector, auf dem dieser Bau basiert haben wir das Lüftergehäuse für die Staubabsaugung aus einzelnen Holzleisten im Sandwich-Verfahren aufgebaut.

Dabei diente die aus mehreren Seiten zusammengeklebte Vorlage aus dem Bauplan, den wir gekauft hatten als Unterlage und Orientierungshilfe

Die Fichtenleisten haben wir aus einem alten Regal geschnitten. Alle gleich breit und astfrei. Die Maserungsrichtung ist dabei entscheidend. Wenn das Gehäuse später stabil sein soll, muss die Maserung längs der Leisten sein und die Leisten nicht zu lang. Continue reading Lüftergehäuse bauen