Für die neue Staubabsaugung brauchen ich neben dem Lüfter auch ein Lüftergehäuse. Ähnlich wie beim Original von Matthias Wandel haben Thomas und ich das erste in Sandwich-Bauweise gefertigt. Ob das eine gute Idee war und was man beachten sollte beschreibt dieser Artikel.

Genau wie Matthias Wandel in seinem Projekt Small Dust Collector, auf dem dieser Bau basiert haben wir das Lüftergehäuse für die Staubabsaugung aus einzelnen Holzleisten im Sandwich-Verfahren aufgebaut.

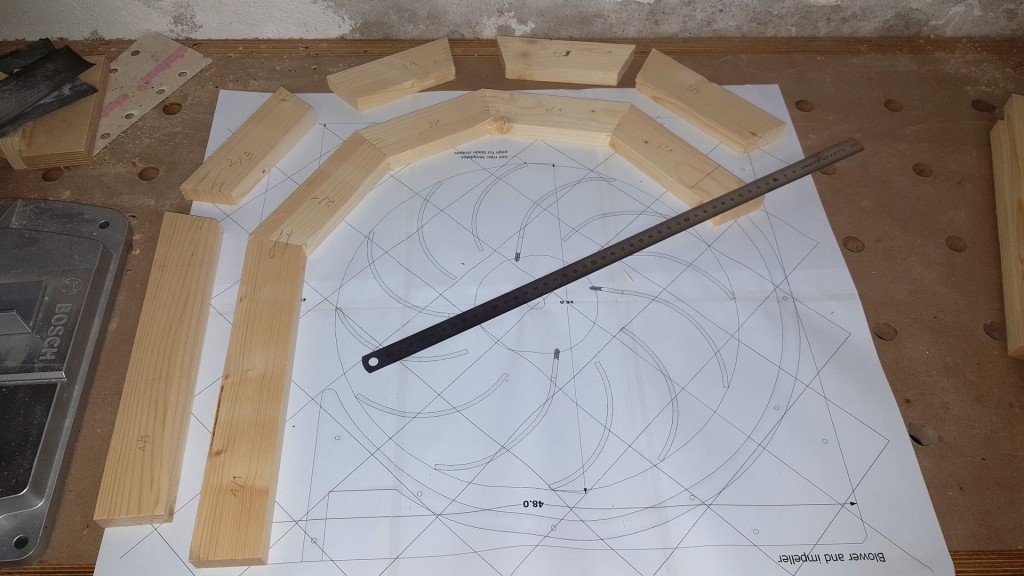

Dabei diente die aus mehreren Seiten zusammengeklebte Vorlage aus dem Bauplan, den wir gekauft hatten als Unterlage und Orientierungshilfe

Die Fichtenleisten haben wir aus einem alten Regal geschnitten. Alle gleich breit und astfrei. Die Maserungsrichtung ist dabei entscheidend. Wenn das Gehäuse später stabil sein soll, muss die Maserung längs der Leisten sein und die Leisten nicht zu lang.

Außerdem ist es wichtig, dass sich die Schichten des Sandwichs überlappen. Wir brauchten drei Schichten um auf die gewünschte Dicke zu kommen. Die obere und untere haben wir identisch geschnitten um Zeit zu sparen. Die mittlere ist gegen die anderen um je ein paar Zentimeter versetzt.

Damit später alles zusammenpasst, empfiehlt es sich, die Einzelteile sorgsam zu beschriften.

Die Leisten haben wir zum größten Teil auf der Tischkreissäge geschnitten. Sonntags musst die Handgehrungssäge aus Lärmschutzgründen ran.

Beim Schneiden der Gehrungen schneidet man immer die zwei aufeinander folgenden Teile mit dem gleichen Winkel, damit es keinen Versatz gibt. Im Fall der oberen und unteren Schicht haben wir das doppelt gemacht.

Der Winkel lässt sich auf der Schablone mit einem Lineal durch das Gehäusezentrum ermitteln.

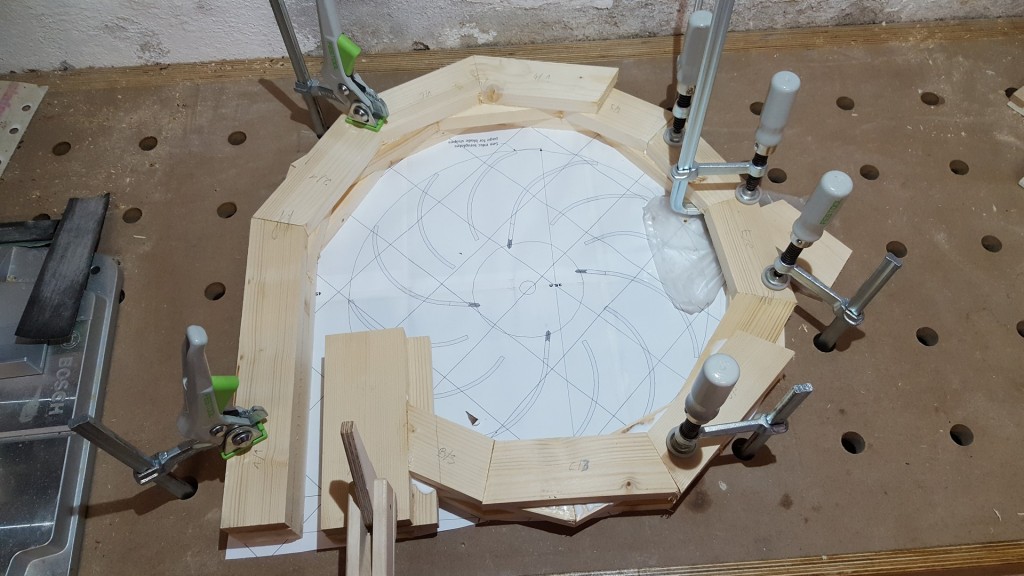

Die Leisten werden dann mit Druck aneinander gefügt und verleimt.

Die schlaue Entscheidung war, einen alten Duschvorhang unterzulegen, damit der Leim nicht auf der Unterlage haftet.

Weniger schlau war der erste Versuch (siehe Bild rechts), eine einzelne Reihe Leisten nur an der Stirnseite zu verleimen. Das hält nicht.

Man muss mindestens zwei Schichten auf einmal verleimen.

Dabei haben wir zwei Strategien entwickelt, die wir empfehlen können:

- Das Sandwich von zwei Seiten aus aufbauen um die Folgefehler zu verringern.

- Die Schichten wie eine Treppe auslaufen zu lassen und die letzten Verbindungsstücke nachträglich einzusetzen.

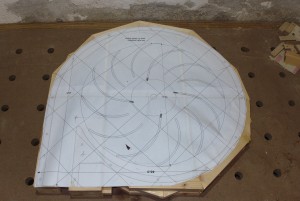

So sieht das fertige Sandwich aus.

Die Schablone für den Schnitt lässt sich mit einem Klebestift provisorisch befestigen.

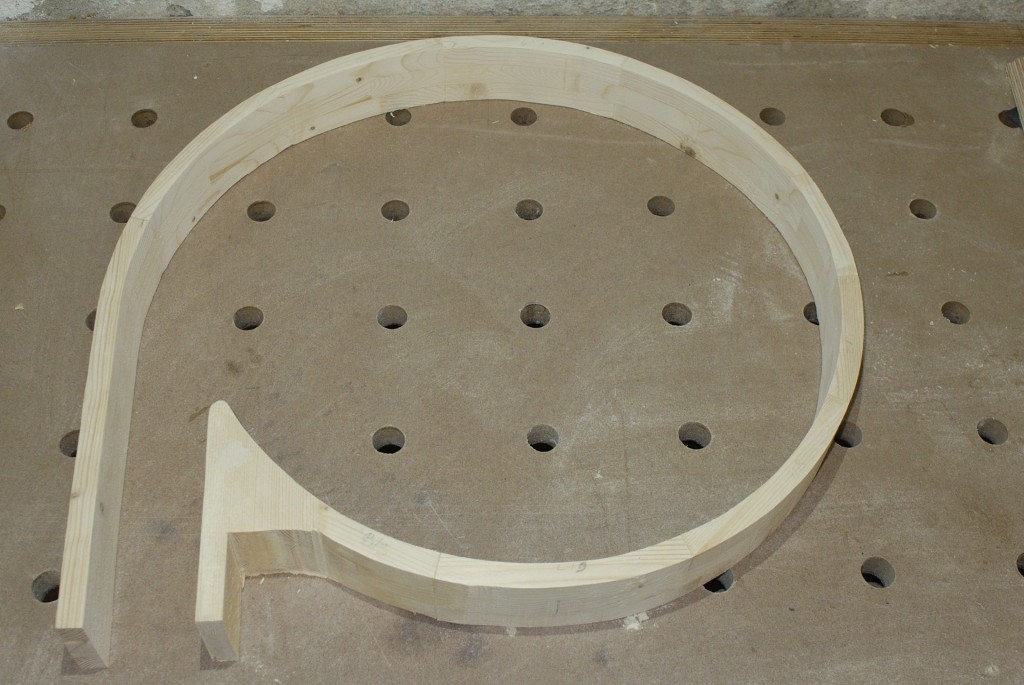

Danach schneidet man die eigentliche Schneckenform mit Stich- oder Bandsäge aus.

Die Außenfläche lässt sich prima mit unserem selbst gebauten Bandschleifertisch glätten. Innen habe ich mit einem kurzen Schleifklotz per Hand geschliffen.

Für meine Schleifhülsen war das Werkstück zu leider zu hoch.

Lesson learned

Thomas und ich haben uns beratschlagt. Müssten wir so ein Gehäuse noch einmal bauen, würden wir eher drei MDF-Bretter (oder Multiplex) zu einem Sandwich zusammenbringen, die Form direkt ausschneiden und mit dem Verschnitt leben.

Die vielen Winkel zu schneiden dauert sehr lange und erfordert exaktes Arbeiten. Außerdem ist für die Stabilität die Maserungsrichtung entscheidend, weshalb man so viele kleine Stücke braucht. Weder MDF noch Multiplex haben das Maserungsproblem.

In einem der nächsten Artikel folgt die Befestigung des Motors.

Hallo Sebastian,

das Gehäuse ist super gelungen. Das stelle ich mir sehr schwer vor das so exakt in die runde Form zu bekommen. Vor allem da die Wandstärke ja auch überall gleich sein muß. Ich bin zwar handwerklich auch nicht ungeschickt aber dieses Ergebnis läßt mich dann doch ein wenig erblassen. Huut ab.

Lg Gerd

Hi Gerd,

danke für die Blumen. Wie im Artikel geschrieben würde ich das Lüftergehäuse heute nicht mehr so kompliziert aus Echtholz schichten. MDF oder Sperrholz senken den Aufwand da sicher auf ein Fünftel. Aber das Holz das man da hat muss immer erstmal weg. Sonst gibt es Reste-Stau.

Schönen Gruß,

Sebastian

Hallo, mein Sohn

Ich bin begeistert. Bin gespannt wann Du Dich heranwagst, ein Saiteninstrument zu bauen z.B. eine Gambe. Du kannst das!!

Dein Papa