Vor ein paar Jahren habe ich mir einen elektrischen Handhobel von Skil gekauft. Nach kurzer Zeit habe ich festgestellt, dass ich ihn praktisch nicht verwende, weil mir für Kantenarbeiten ein normaler Handhobel mehr liegt.

Allerdings wollte ich schon lange eine Abrichte. Kleine Abrichten bekommt man in Deutschland praktisch keine mehr. Wenn doch, sind sie zu teuer, Schrott oder beides gleichzeitig. In meiner Not habe ich meinen Handhobel zur Abrichte umfunktioniert.

Die Idee ist nicht neu. Auf YouTube gibt es jede Menge Videos dazu. Allerdings hilft es immer zu sehen, welche Ansätze die einzelnen Bastler gewählt haben, was daran funktioniert und was nicht.

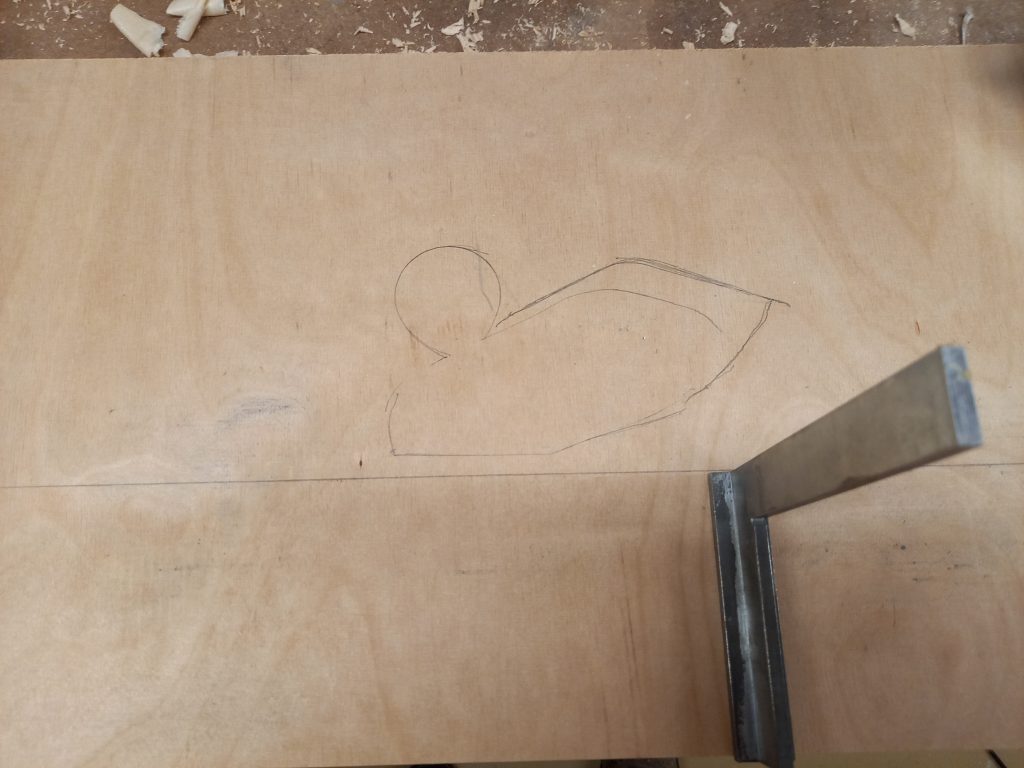

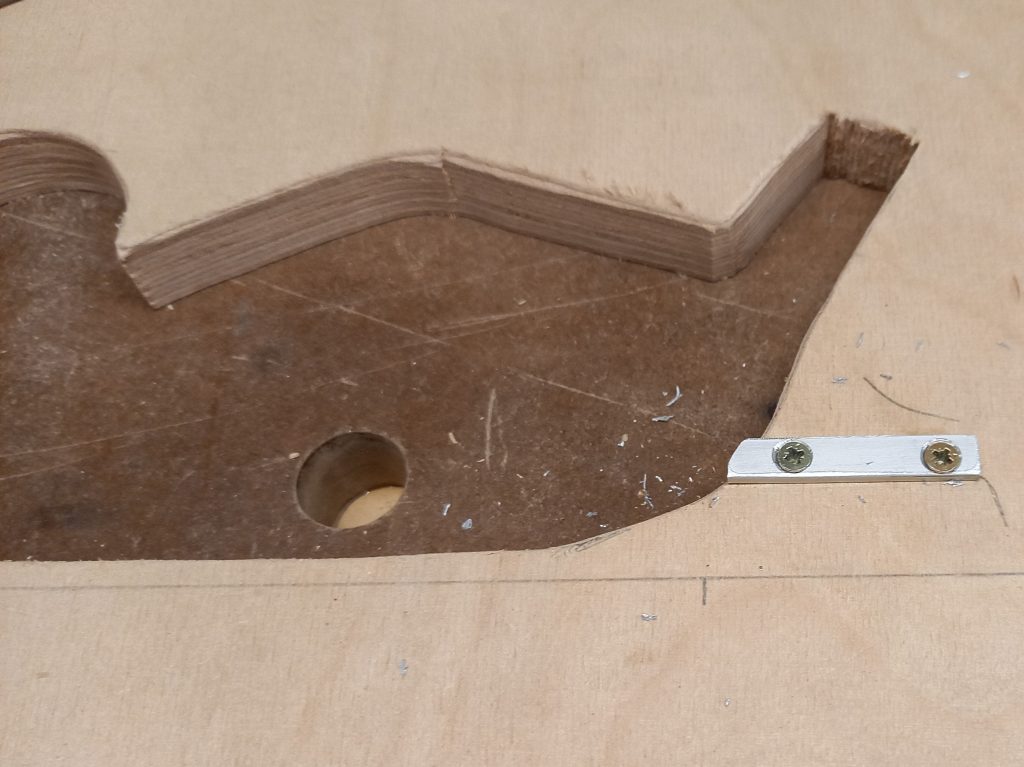

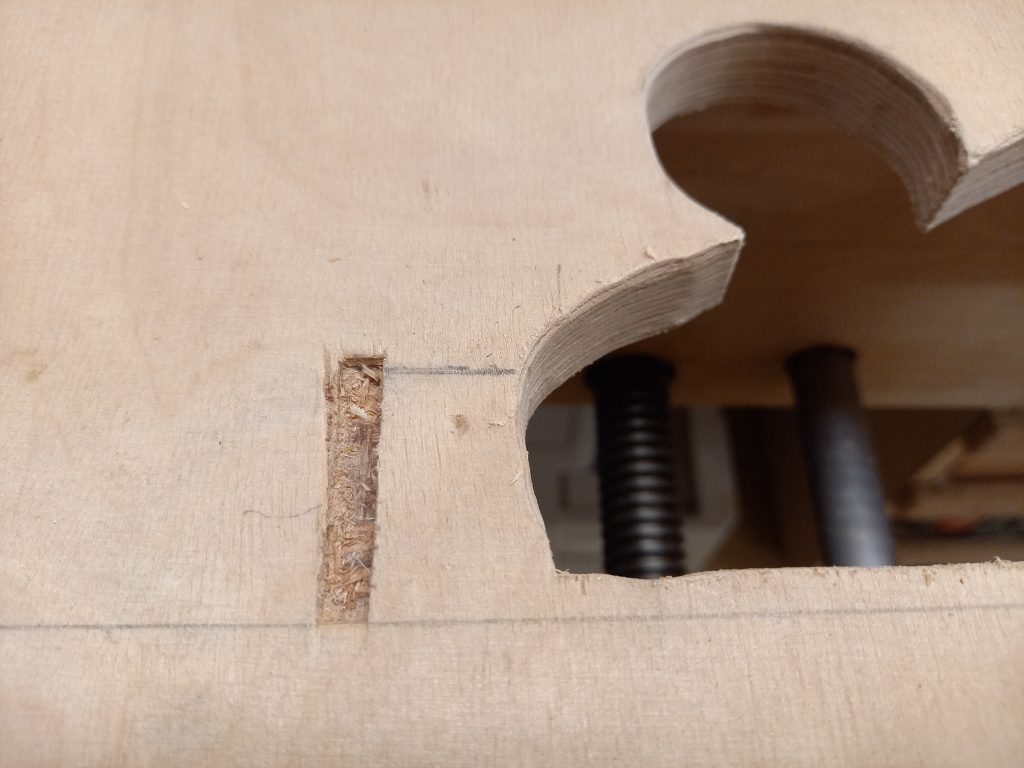

Je nachdem, welchen Hobel Ihr habt, müsst Ihr Euch entscheiden, wo Ihr ihn festmachen wollt. Meine Lektion aus meiner Konstruktion: An so vielen Punkten so fest wie möglich und wenn es geht nachjustierbar.

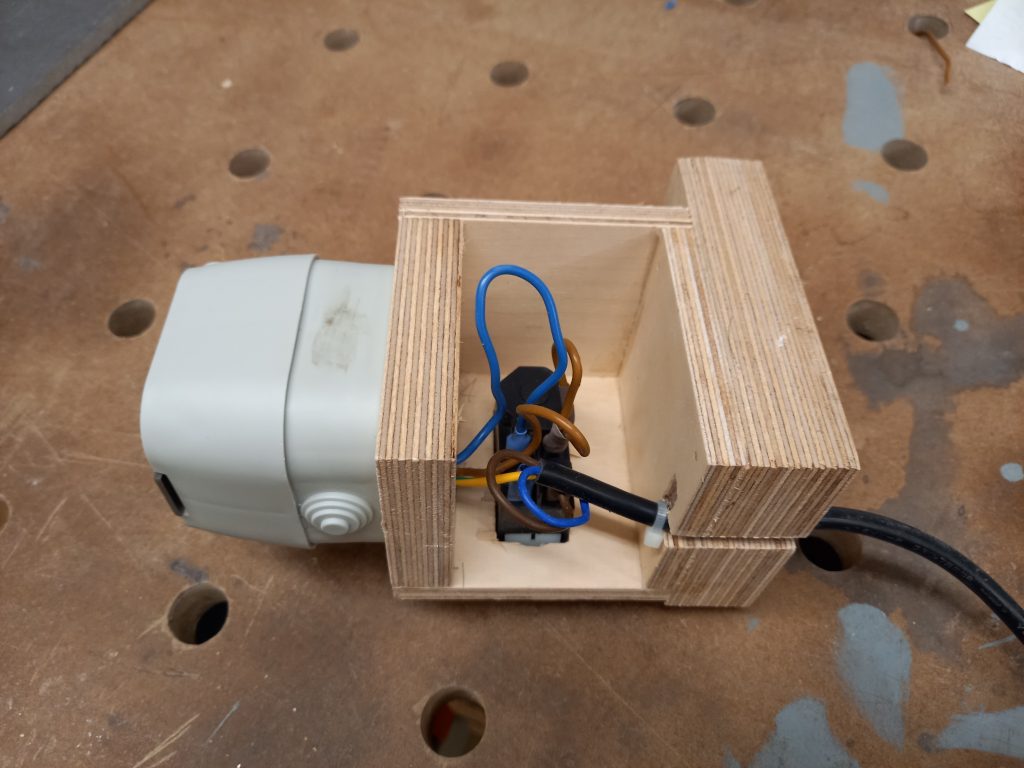

Ein Sicherheitsschalter ist absolute Pflicht. Der sorgt dafür, dass die Maschine nicht aus Versehen angeht, sollte man im angeschalteten Zustand den Stecker ziehen.

Auch die Schutzklappe ist eine absolutes Muss! Was Hartholz zu Spänen verarbeitet, macht auch mit Fingern kurzen Prozess.

Ich persönlich brauche nur 90° Seiten, daher habe ich mir einen verstellbaren Seitenanschlag gespart. Kann ich nur empfehlen, denn das macht die Konstruktion deutlich einfacher.