Nachdem ich vor Kurzem Sebastians Fräszirkel benutzt habe, fand ich das Konzept schon ganz brauchbar. Allerdings sind mir sofort ein paar Verbesserungsmöglichkeiten eingefallen. Und so entstand mein Fräszirkel mit Feineinstellung auch für sehr kleine Kreise.

[table id=bp-frzi /]

[table id=ma-frzi /]

Bevor ihr mit dem Nachbau anfangt messt den Abstand der Führungsstangen zur Unterseite des Maschinentischs nach. Sollte dieser mehr als acht Millimeter – absolutes Obermaß 9 mm – betragen, so muss der Fräszirkel aus 18 mm Siebdruckplatte hergestellt und alle Maße entsprechend angepasst werden !

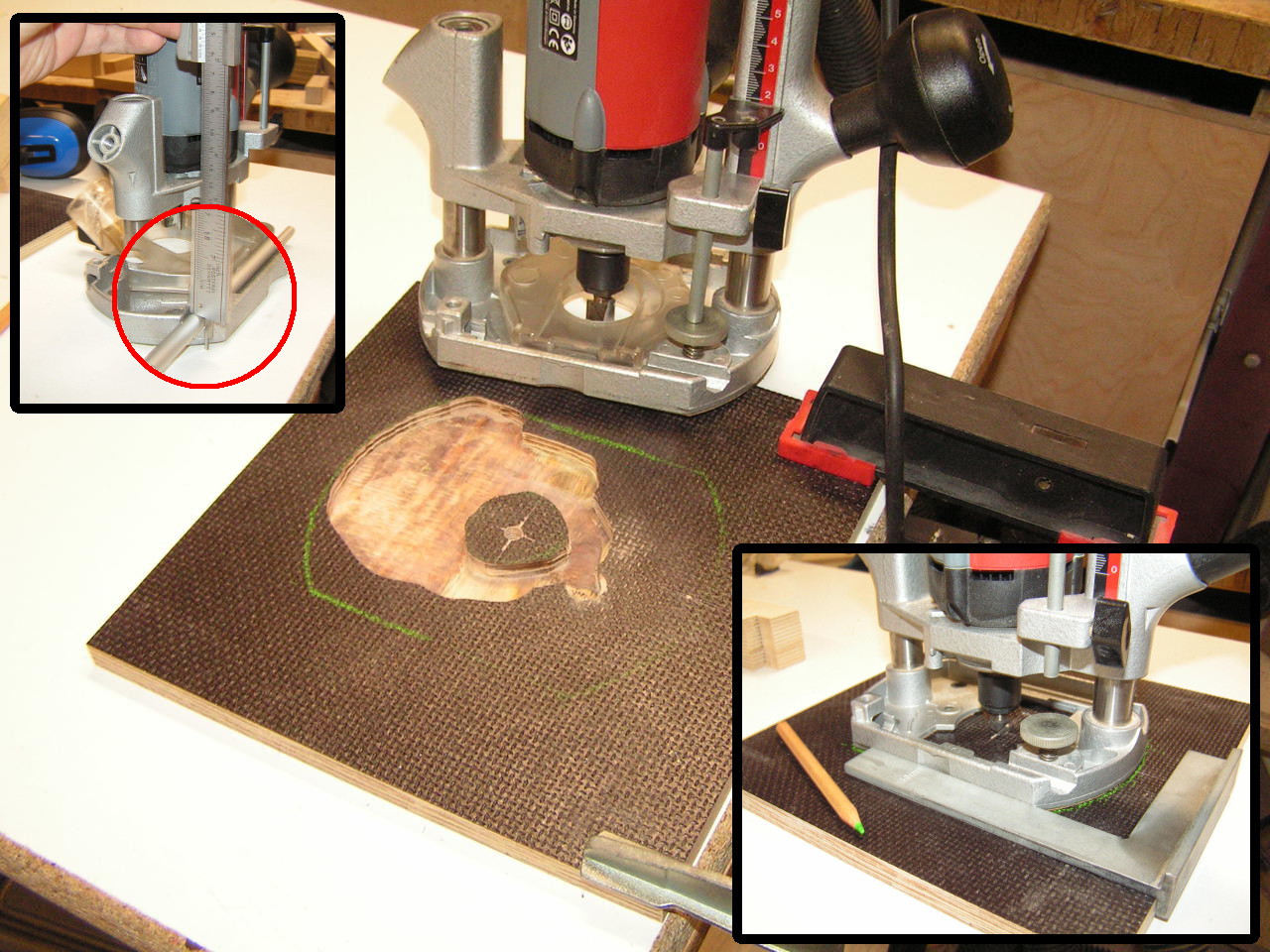

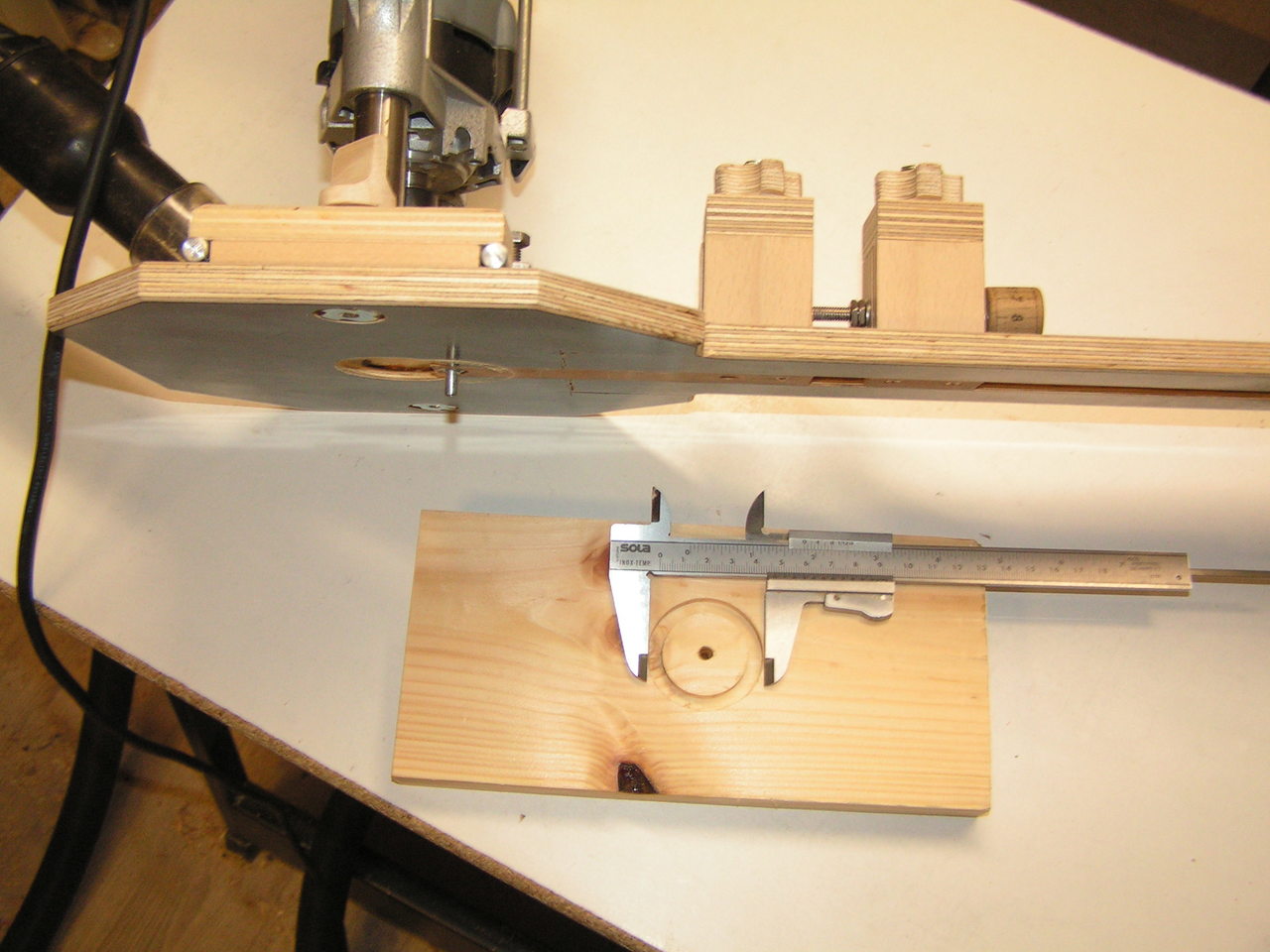

Den Aufbau beginnen wir mit dem Ausfräsen der Vertiefung für den Fuß der Oberfräse in die 22 cm Halteplatte. Wir schieben eine Führungsstange in die Oberfräse und messen dann auf einer ebenen Unterlage den Abstand zur Tischfläche (siehe Bild l.o.). Von diesem Wert ziehen wir den Durchmesser der Führungsstangen ab. So erhalten wir die Frästiefe mit welcher die Oberfräse in die Halteplatte eingelassen wird. Von diesem Wert habe ich noch mittels der Feineinstellung ca. zwei bis drei Zehntel abgezogen. So wird die Oberfräse später mit leichtem Druck auf die Führungsstangen in der Halteplatte fixiert.

Zum Anzeichnen der Vertiefung bohren wir ein ca. 5mm Loch in die Mitte der Halteplatte, spannen einen V-Nutfräser in die Oberfräse und zentrieren durch Absenken des Fräsers in das zuvor gebohrte Loch die Oberfräse auf der Halteplatte. Jetzt können wir die Oberfräse auf der Platte drehen, winklig ausrichten und die Umrisse anzeichnen. Ich habe hierfür einen hellen Buntstift genommen, da man diesen auf der Siebdruckplatte besser als Bleistift sieht.

Das Ausfräsen der Vertiefung erfolgt freihändig von Innen nach Außen mit einem Nutfräser mit Grundschneide. In der Mitte lassen wir einen Abschnitt als Stütze für die Oberfräse stehen.

Nachdem wir die Vertiefung gefräst haben, kleben wir den Fuß der Maschine mit Tesaband ab – um ein Verkleben des Maschinentischs mit dem Fräszirkel zu verhindert – zentrieren die Maschine wieder mittels des V-Nutfräsers und Winkels auf der Halteplatte und fixieren sie leicht mit Zwingen. Jetzt lassen wir ein paar Gramm 5 Minuten Epoxy an fünf, sechs Stellen in den Spalt zischen Oberfräse und Halteplatte laufen. So erhalten wir nach Aushärten des Klebers einen spielfreien Sitz der Oberfräse in der Halteplatte.

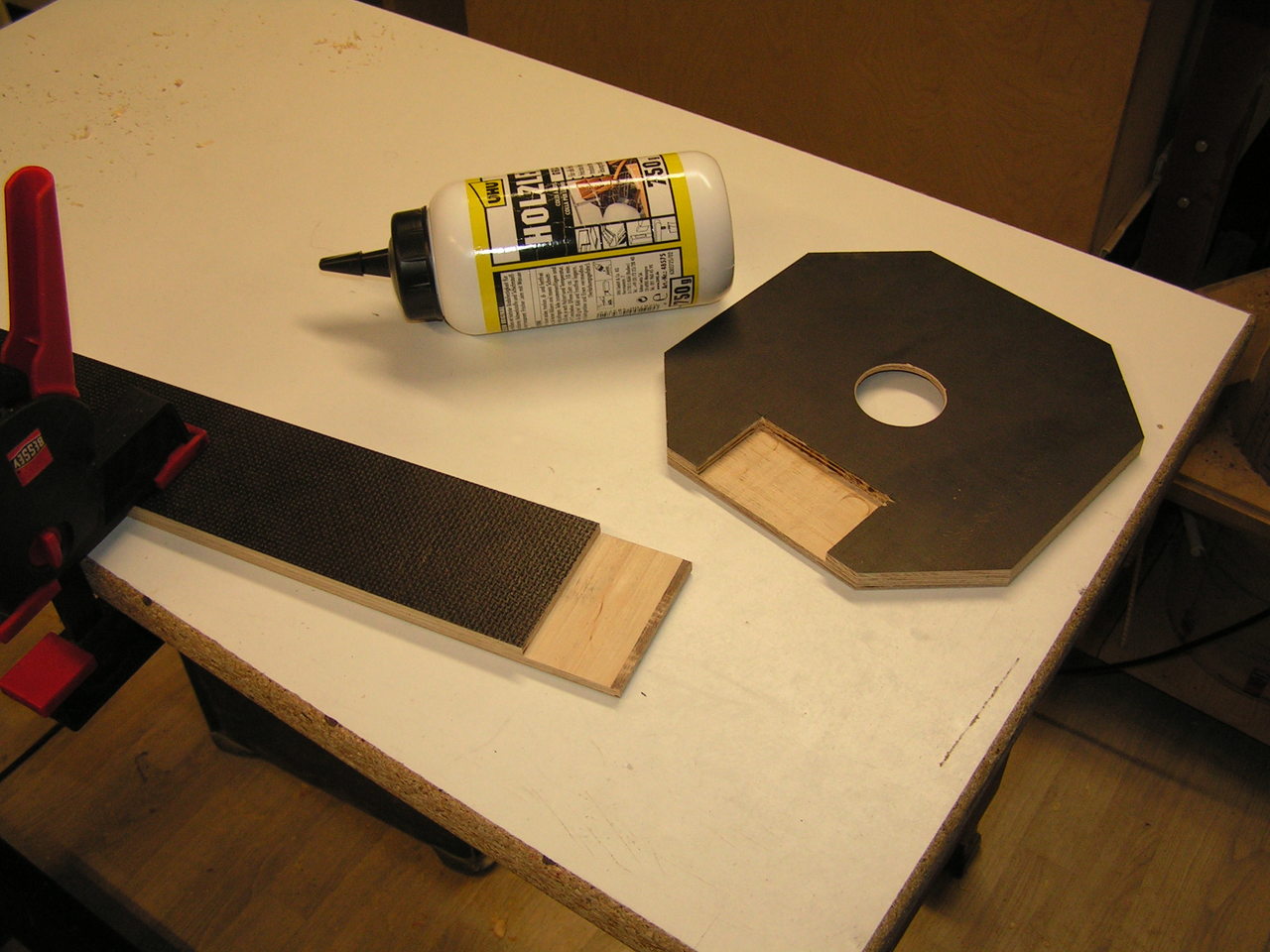

Um die Halteplatte mit dem Arm zu verkleben fräsen wir eine rechteckige Aussparung in die Halteplatte und einen Absatz an den Arm mit der halben Höhe der Siebdruckplatte. Ich habe diese Ausfräsung auf dem Frästisch angefertigt. Es geht aber auch freihändig, hierbei ist allerdings für genügend Auflage für die Oberfräse, besonders beim Fräsen am Arm , zu sorgen. Zuvor habe ich noch die Ecken der Halteplatte abgesägt und ein Loch in der Mitte mit ca. 45 mm Durchmesser mit der Lochsäge gebohrt.

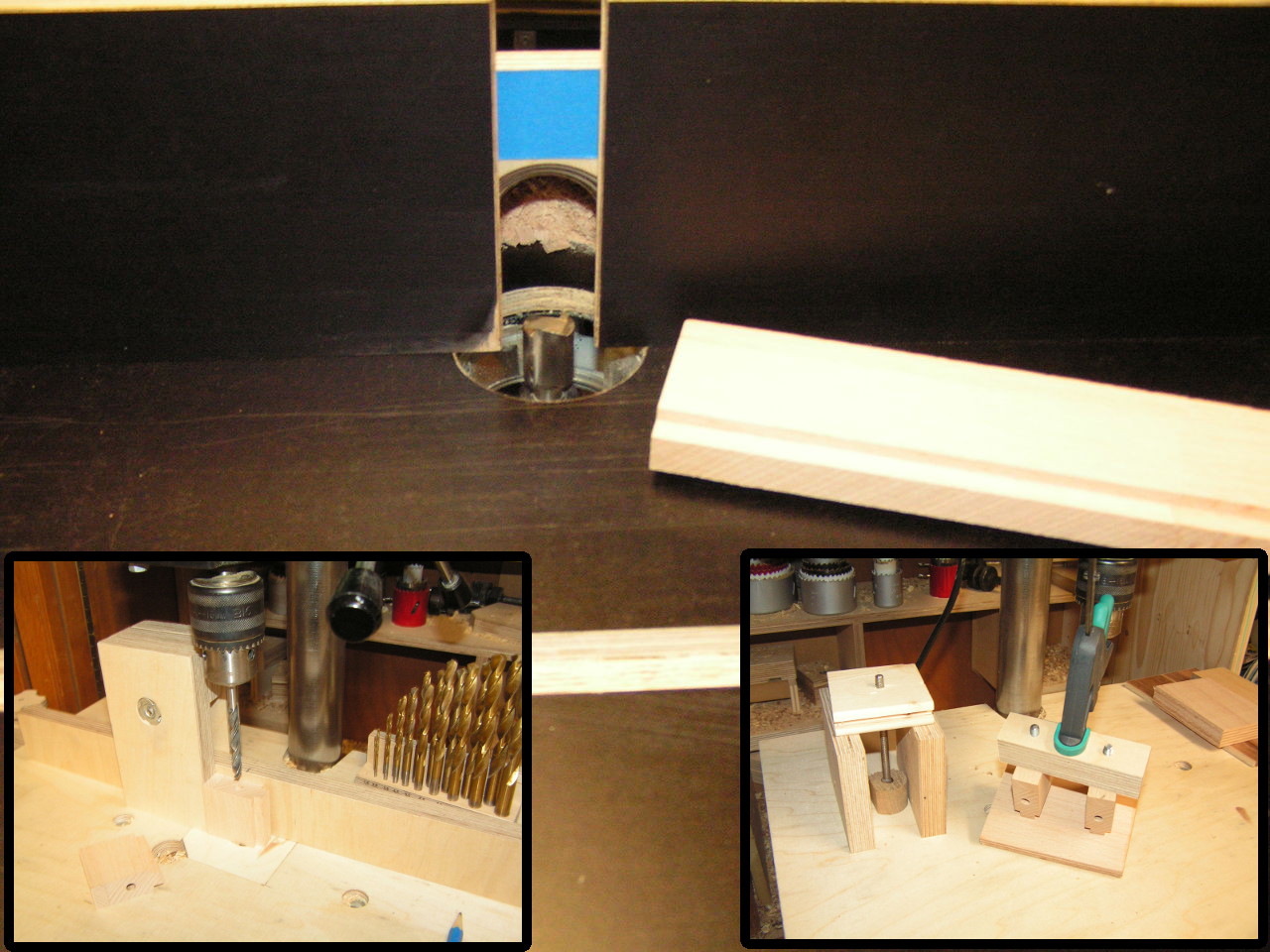

Nachdem Aushärten des Klebers können wir die Nut und den Durchbruch für die Reiter fräsen. Hierfür habe ich einfach ein gerades Brett parallel zum Fräszirkel montiert, so dass die Oberfräse genau mittig auf der Unterseite des Fräszirkels sitzt. Im ersten Durchgang fräsen wir mit einem 20 mm Nutfräser eine Vertiefung von sechs Millimetern, passend zu den Gegenplatten der Reiter. Hier lieber ein, zwei Zehntel tiefer fräsen, als das die Gegenplatten aus dem Fräszirkel hervorstehen.Und anschließend den Durchbruch mit einem 10 mm Fräser. Mit improvisierten Stopblöcken habe ich sicher gestellt, dass ich die zwei Fräsungen mit der richtigen Länge herstelle. (Anmerkung: Nachdem ich alles aufgebaut hatte, musste ich feststellen, dass ich den ganzen Aufbau auf meinem “guten” Montagebrett erstellt hatte. Da ich aber zu faul war alles nochmals neu aufzubauen habe die Frästiefe auf die Tischoberfläche eingestellt. Mittels Feineinstellung zwei Zehntel zurückgenommen. Und wie man im Bild oben rechts sehen kann sauber den Lack in zwei Hälfen geteilt. :-) )

Die Mittelteile der Reiter für die Einstellung des Fräsradius fertigen wir aus Hartholz. Ich habe hierfür ein Stück einer 18 mm Buchenleimholzplatte genommen, das in der Restekiste lag. Die Falze erstellen wir an einem längeren Holzstück, da sich dies leichter bearbeiten lässt und schneiden erst dann die benötigten zweimal 40 mm ab. Ich habe die Falze auf dem Frästisch erstellt. Genau so können wir diese auf der Tischkreissäge anfertigen. Wichtig ist den Sitz der Reiter am Fräszirkel zu prüfen. Die Höhe des Falzes muss unbedingt ein kleines Stück größer sein, als die Stärke des Durchbruchs in der Siebdruckplatte.

Nach dem Zuschneiden bohren wir je ein Loch mit 6 mm von oben für das Gewindestück der Klemmung. Die Längsbohrung im äußeren Reiter ist 6 mm, die Bohrung im inneren Reiter ist zur Hälfte 5,5 mm für das spätere Gewinde, und zur anderen Hälfte auf 6 mm aufgebohrt. Ich habe die beiden Reiter jetzt markiert, so das die 5,5 mm Bohrung des inneren Reiters auf der Seite liegt die zum äußeren Reiter zeigt. Mit unseren M6 Gewindestange können wir jetzt am inneren Reiter ein Gewinde ins Holz schneiden, indem wir die Gewindestange von der Seite mit der 6 mm Bohrung eindrehen – ein Akkuschrauber leistet hier gute Dienste um die Gewindestange ein paar mal rein und raus zudrehen. Dadurch erhalten wir eine nahezu spielfreie Paarung.

Für den Einstellknopf fertigen wir uns ein Rundholz mit ca. 20 mm Durchmesser. Ich habe diesen mit einer Lochsäge erstellt, man kann auch ein Stück von einem Rundstab abschneiden. Jetzt können wir die Gewindestange mit dem Rundholz und die Gewindestifte mit den Reitern mittels 2K-Klebers verkleben.

Die Brücken für die Reiter fertigen wir aus 9 mm Multiplex. Zum Verkleben habe ich die Außenteile mit zwei Lagen Papier an die Mittelteile geklemmt und den Deckel nach dem Bohren des Lochs im Zentrum aufgeklebt.

Um die Oberfräse sicher am Fräszirkel zu montieren schneiden wir zwei Abstandsklötzchen mit 30 mm Breite und der Länge entsprechend dem inneren Abstand der Führungsstangen der Oberfräse. Die Dicke ist ca. einen halben bis einen Millimeter dünner als der Durchmesser der Führungsstangen. Die Anpressbrettchen aus 9 mm Multiplex sind auch 30 mm breit und um ca. den doppelten Durchmesser der Führungsstangen länger als die Abstandsklötzchen. Nachdem wir die Oberfräse mit eingesteckten Führungsstangen in den Fräszirkel eingesetzt haben schrauben wir die Abstandsklötzchen am Fräszirkel mit 4 mm Senkkopfschrauben fest. Mit Hilfe einer Sterngriffschraube und einer Einschlagmutter, die wir von unten in den Fräszirkel eingelassen haben können wir die Oberfräse jetzt sicher mit den Führungsstangen und den Anpressbrettchen fixieren.

Die Gegenplatten für die Reiter bestehen aus 6 mm Multiplex und werden auf Passung zur Nut auf Breite geschnitten und anschließend auf Länge gesägt. Danach bohren wir die 3 mm Löcher für die Befestigungsschrauben der Gegenplatte und senken diese für die Köpfe der Schrauben von unten. Für den Zentrierdorn bohren wir erst mit einem 10 mm Holzbohrer (oder Forstnerbohrer) eine Vertiefung mit ca. 2 mm für die M4 Unterlegscheibe von unten. Bohren auf 4 mm auf und senken von oben für den Kopf der Schraube. Das wesentliche am Zentrierdorn ist die Gewindehülse, alternative kann auch ein Korpusverbinder abgeschnitten werden. Zum Zusammensetzen der Reiter stecken wir die Hartholzmittelteile in den Fräszirkel ein, halten die Gegenplatten von unten dagegen und markieren die Bohrungen z.B. mit einem 3 mm Holzbohrer. Nach dem Vorbohren können wir die Gegenplatten an die Reiter schrauben. Mit den aufgesetzten Brücken und einer M6 Sternmutter kann der Reiter geklemmt werden. Zum Abschluß schrauben wir die Gewindestange mit Unterlegscheiben, rechts und links des Reiters, und zwei gekonterten Muttern spielfrei in den äußeren Reiter. Bei gelösten Klemmungen können wir jetzt die Gewindestange ca. 20 Millimeter in den inneren Reiter einschrauben.

Abschließend habe ich ein Papiermaßband von meinem bevorzugtem Baumarkt – in der Hoffnung auf reichlich Tantiemen ;-) – mit doppelseitigem Klebeband aufgeklebt und einen Zeiger angebracht.

Jetzt ist der Fräszirkel fertig. Ich hoffe ich habe alles ausreichend beschrieben ohne zu ausschweifend zu werden.

Zum Einsatz des Fräszirkels bohre ich ein 5,2 mm Loch – ich habe mir hierfür einen 5,2 mm Bohrer besorgt, da ich finde dass ein 5 mm Loch doch ein wenig eng ist – zur Zentrierung, stelle bei gelösten Klemmungen die Radius grob ein, klemme den äußeren Reiter fest und fahre den exakten Radius mittels der Feineinstellung an. Nicht vergessen den Durchmesser des Fräsers mit einzurechnen! Nach dem Festklemmen des inneren Reiters können wir los fräsen. Im unteren Bild ist ein gefräster Kreis mit 46 Millimetern zu sehen der mit einem 6 mm Fräser entstanden ist. Der Radius könnte noch ca. 5 mm enger gestellt werden.

Ich wünsche euch viel Spaß beim Nachbau und der anschließenden Benutzung des Fräszirkels.

Okay, ich erkenne neidlos an, dass der Zirkel cooler ist als meine Variante (nennen wir sie im Vergleich Version 0.5). Die Feineinstellung ist der Kracher!

Tut mir leid wenn ich jetzt vielleicht blöd nachfrage aber wo und wie befestigt man den Zirkel an dem Objekt was man schneiden möchte und wofür eignen sich die beiden schiebeklötze.

Lg

Hallo Christian,

wenn ich jetzt meine eigene Anleitung lese ist sie nicht ganz trivial. ;-) Muss ich zugeben.

“Zentrierdorn ist die Gewindehülse” (Schraube M4, Beilagscheibe und Hülse M4), also muss mit einem 5mm Bohrer in das Werkstück ein Loch gebohrt werden.

Und die beiden Reiter funktionieren folgender maßen:

Der Abstand zwischen Fräser und Zentrierdorn wird grob eingestellt. Dann wird der äußere Reiter geklemmt. Nun kann mittels der Einstellung (Gewindestange M6 105mm) der innere Reiter incl. Zentrierdorn fein einstellt werden. Vor dem Fräsen noch den inneren Reiter klemmen. Und los gehts.

Die SKP-Datei kannst du runterladen und anschliessend in Sketchup Online öffnen. Mit der mittleren Maustaste kann der Zirkel von allen Seiten betrachtet werden. Und die Filmklappe im rechten Menu öffnet die Ansicht mit den einzelnen Bauteilen.

Aber leider fehlen der Zentrierdorn, die Klemmschrauben für die Klemmung der Oberfräse und Die Klemmsternmuttern im Bauplan.

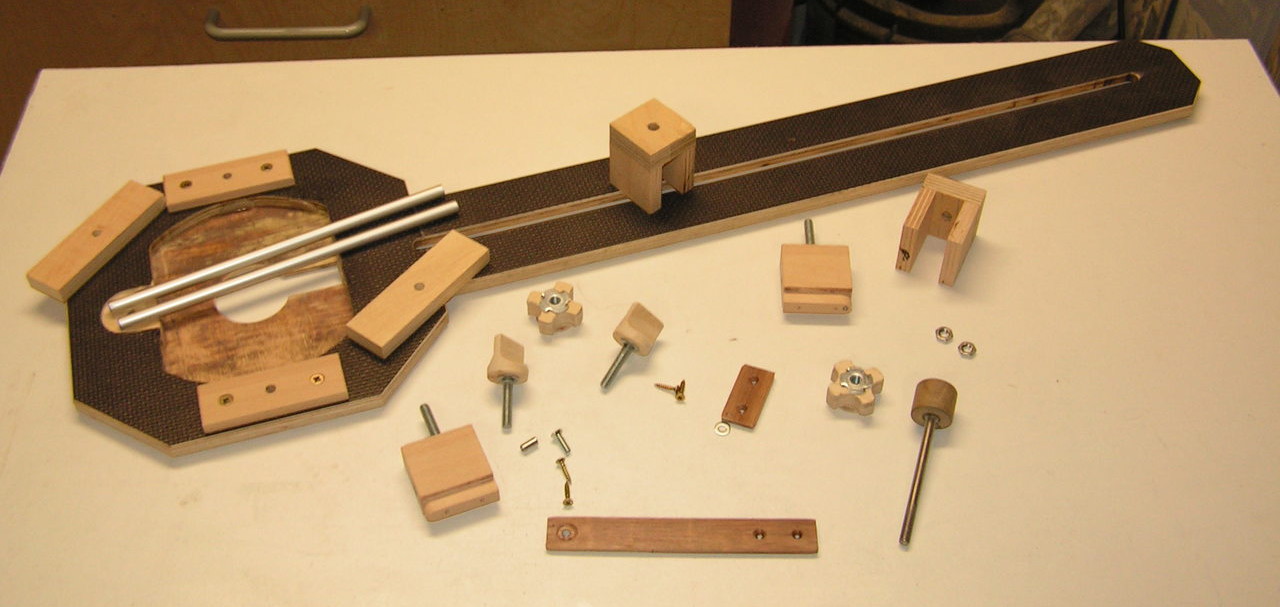

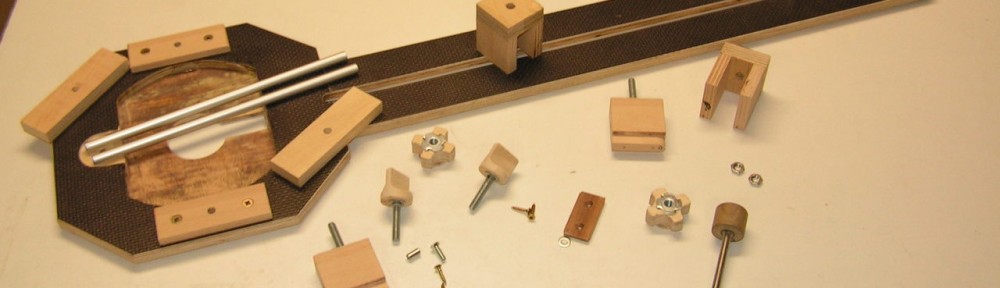

Alle benötigten Bauteile sind aber auf dem Foto “Alle Teile des Fräszirkels mit Feineinstellung” enthalten.

Gruß Thomas