Mein Sohn steht oft mit mir im Werkkeller, sieht mir beim Bauen zu und will auch selber mithelfen. Zu Weihnachten 2021 wollte er eine Hobelbank haben. Ich sagte: OK, wenn Du mithilfst, sie zu bauen.

Wir hatten noch dicke Fichtenbohlen von einer Behelfstreppe am Haus übrig. Die sahen nach einem Jahr draußen in den Elementen fürchterlich aus. Allerdings nur solange, bis sie gehobelt waren.

Um meinen Dickenhobel zu schonen habe ich die Platte erst grob abgehobelt. Damit vor allem kein Schmutz mehr dran war. Dann habe ich die Außenseiten der konkavenseiten plan gehobelt und das Brett auf ein gerades Siebdruckbrett gespannt. Das habe ich als Schlitten benutzt und die Oberseite mit meinem Dickehobel plan gehobelt. Dann habe ich den Balken ausgespannt, umgedreht und noch einmal durch den Dickenhobel geschickt. Zuletzt habe ich die Schmalseite mit dem selbst gebauten Abrichthobel abgerichtet.

Alt und verwittert wird neu

Grob vorhobeln

Auf Rückenbrett festspannen

Durch den Dickenhobel

Plan gehobelt

Kante abrichten

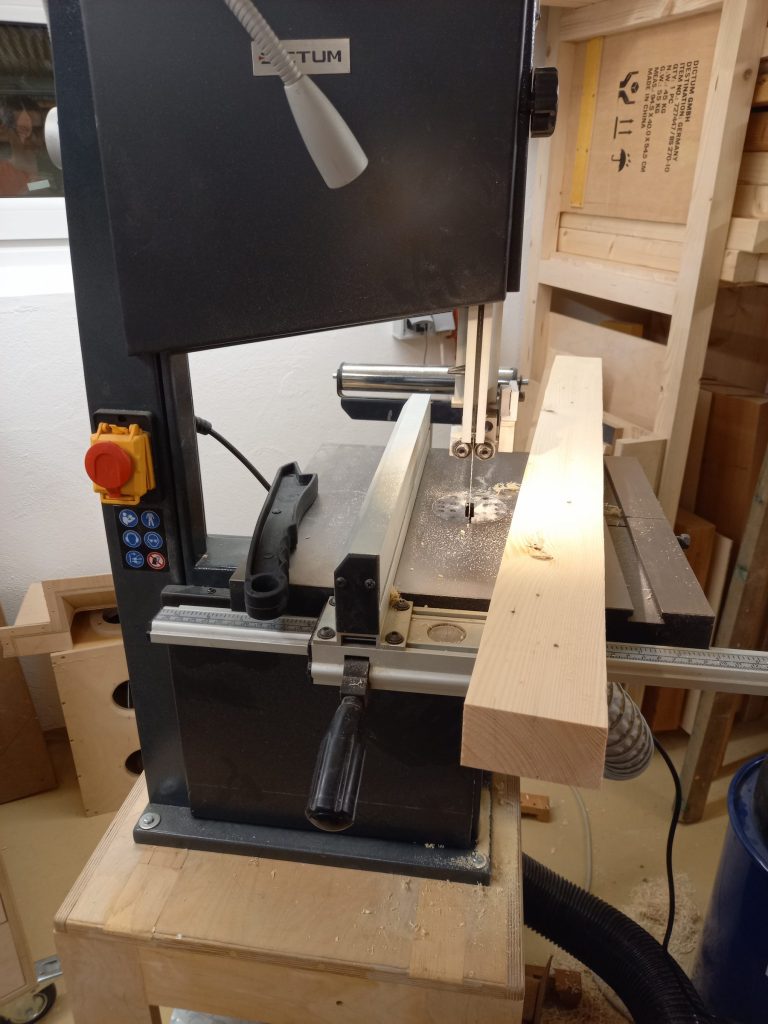

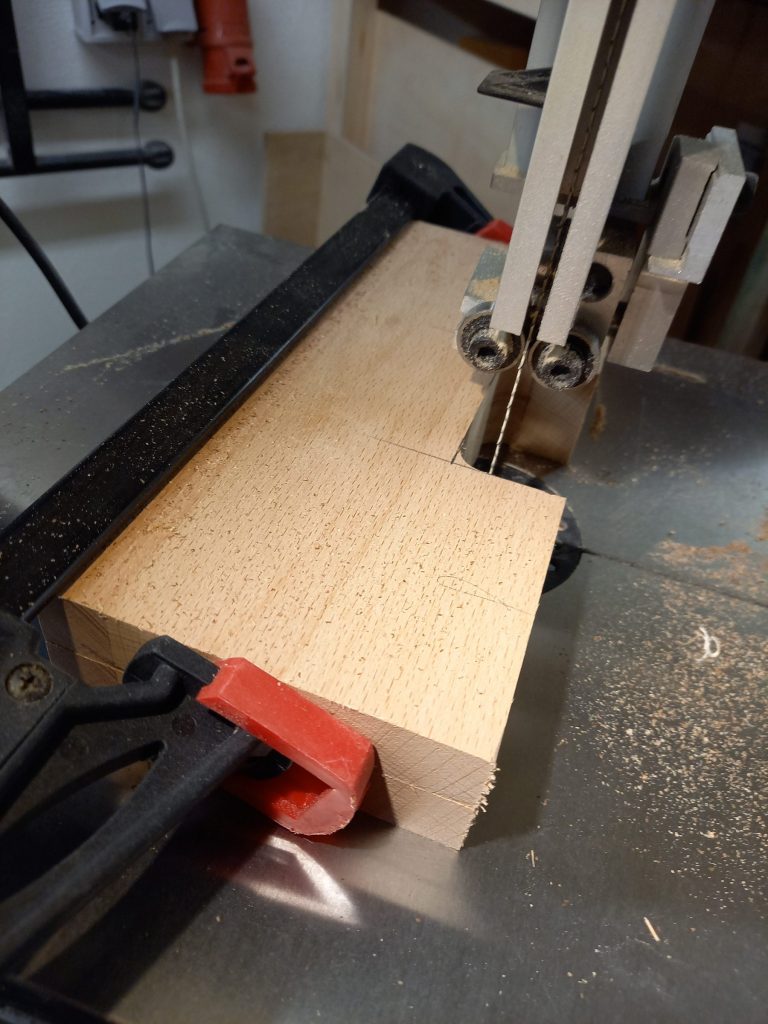

Als nächstes musste aus den jetzt gehobelten und abgerichteten Balken eine massive, astfreie Arbeitsplatte werden. Dazu habe ich die Balken zuerst mit der Bandsäge in Streifen geschnitten und dann abgerichtet. Um eine Dicke Platte zu bekommen habe ich die Streifen 5 cm breit geschnitten und dann an den Breitseiten aufeinander geleimt.

Streifen schneiden

Astfreie Teile auswählen

Rohrzwingen vorbereiten

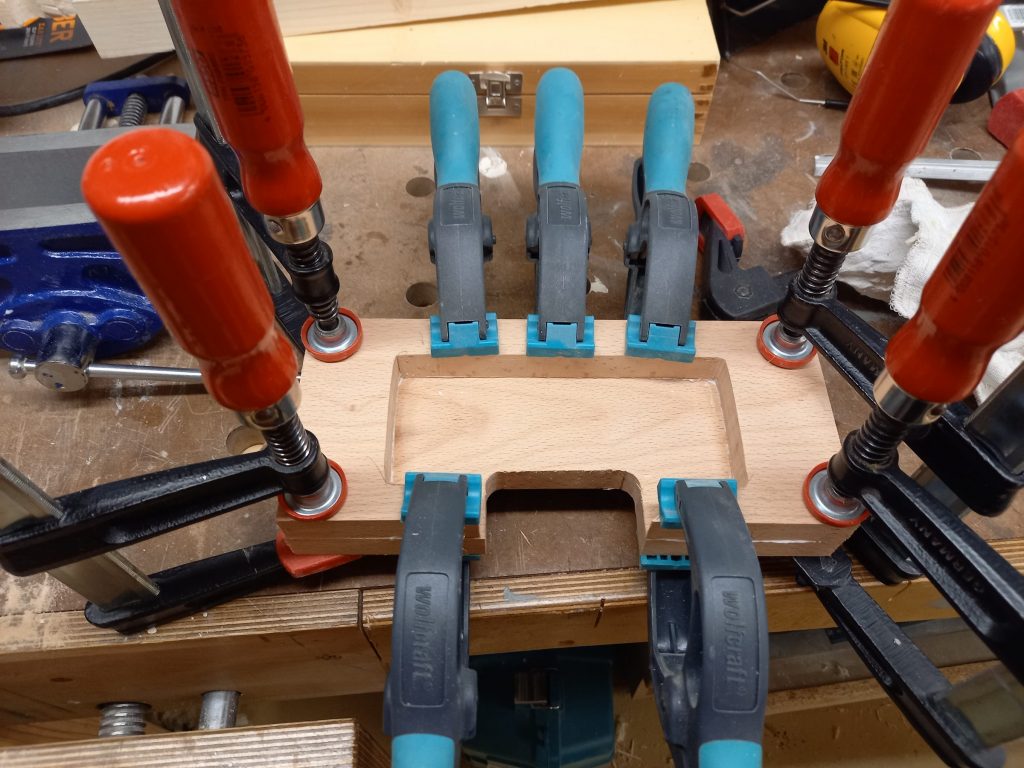

Plattenteile verleimen

Platte kappen

Wenn man selbst Leimholz macht, und darum handelt es sich bei der Arbeitsplatte, muss man darauf achten, dass die Maserung an der Stirnseite entweder stehende Ringe hat, oder man die Ringrichtung bei Bögen immer wechselt. Dann verzieht sich das Leimholz weniger

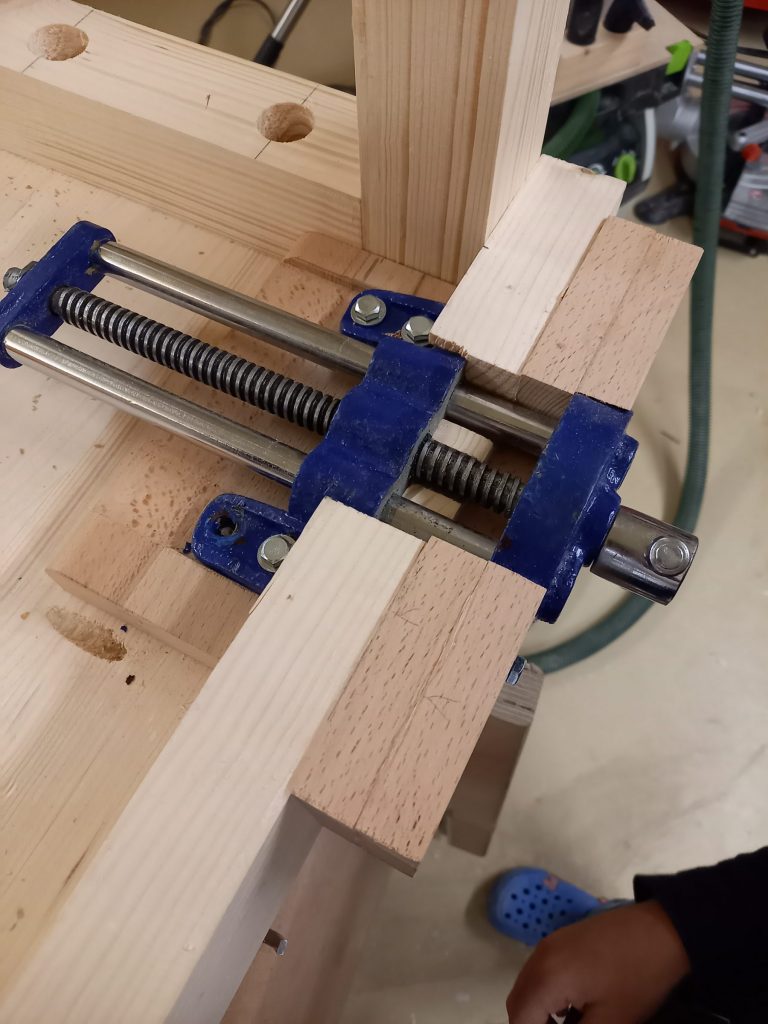

Vor einer Weile hatte ich eine winzige, billige Vorderzange gekauft. Die Qualität ist eher mäßig, aber für eine Kinderhobelbank reicht sie alle mal. Mein Sohn hatte sie in der Werkstatt gefunden. Genau genommen war das der Auslöser für das Projekt, weil sie ihm so gut gefiel.

Aussparung in der Frontschürze für Vorderzange

Vorderzange in Schürze eingepasst

Gegenbacke vorbereiten

Gegenbacke aussparen

Blende der Gegenbacke anzeichnen

Angezeichnete Blende

Blende einpassen

Gegenbacke und Blende verleimen

Backe befestigen

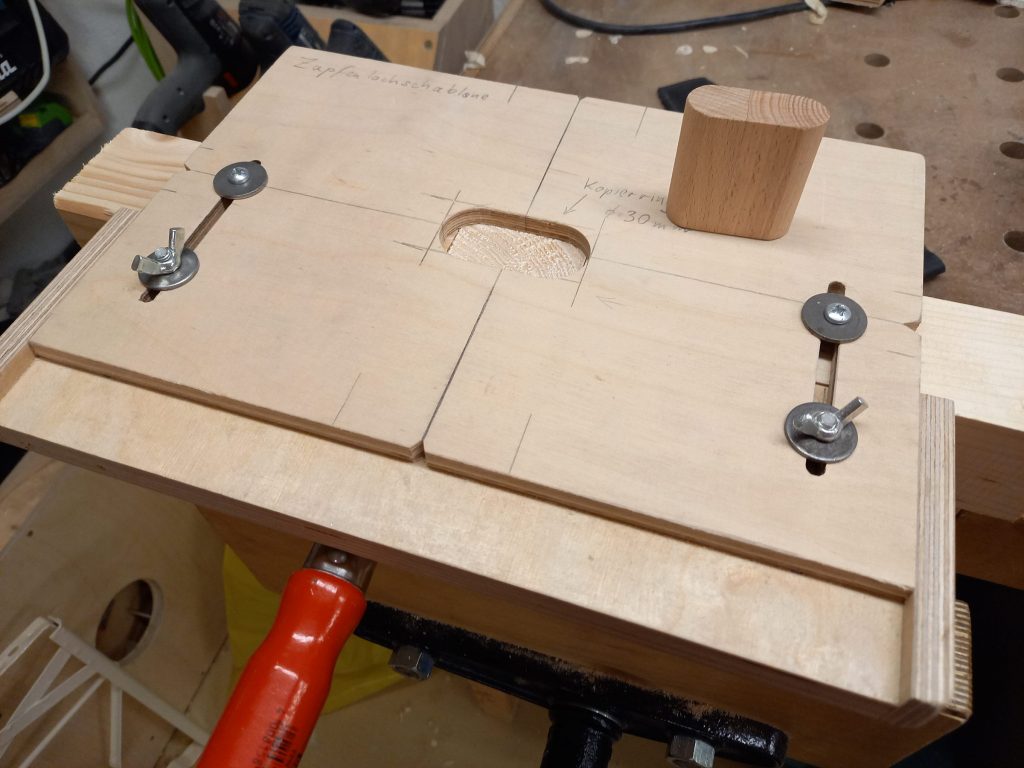

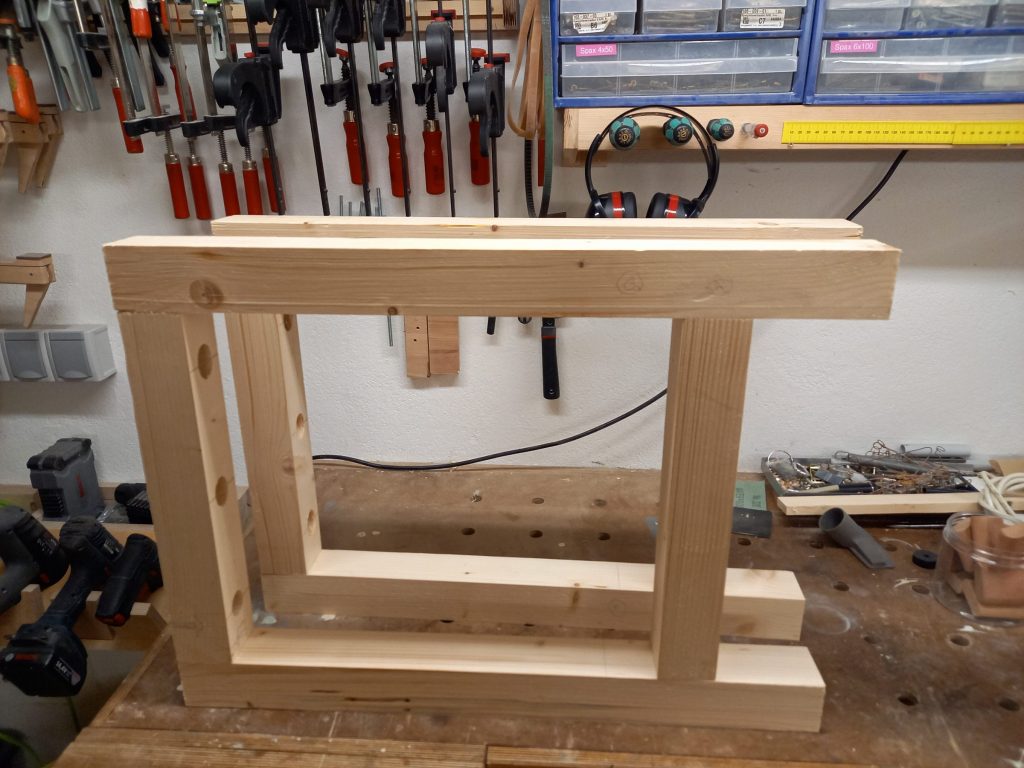

Die Beine habe ich mit selbst gemachten losen Zapfen verbunden. Die Zapfenschablone und ihre Nutzung werde ich demnächst in einem eigenen Artikel beschreiben.

Streifen schneiden

Kanten abrunden

Zapfenstangen

Zapfen anfasen

Dübelschablone verwenden

Trockenpassung

Zapfenmitten anzeichen

Einzelteile für Beine

Trockepassung

Trocken zusammensetzen

Mit der Zapfenschablone habe ich oben an den Beinen und mit 10 cm Abstand vom Boden Zapfenlöcher gefräst. Ein 18mm Fräser ist dabei sehr praktisch, weil man dann die Zapfen einfach aus handelsüblichen 18mm Buchenbrettern herstellen kann. Der Viertelstabfräser, der die Zapfen abrundet ist mit den üblichen 9,5 mm zwar ein bisschen zu groß, das macht aber nichts, sofern man dafür sorgt, dass die volle Tiefe ausgenutz ist. Die Zapfenseiten sind dann etwas kleiner als halbrund und passen auf jeden Fall.

Wichtig ist, dass man hier noch nicht verleimt. Es fehlen noch Senklöcher für die Schrauben zum Tisch und Zapfenlöcher für die Querbalken unten.

Zapfenloch für Querbalken

Querbalken einseitzen

Schraubenkerndurchmesser duchborhen

Kerndurchmesser in Querbalken vertiefen

Der Falz im Querbalken trägt später das Bodenbrett, auf das man Werkzeug legen kann.

Beine mit Seitenbalken verleimen

Löcher zur Platte hin durch markieren

Markierungen

Bein einseitig festschrauben

Frontschürze und Vorderzange montieren

Einseitig befestigen

Fehlt noch die Bodenplatte und die Querbalken. Erst habe ich die Querbalken einseitig befestigt, dann die Bodenplatte eingesetzt und dann die Beine der rechten Seite montiert.

Querbalken Verschrauben

Fertige Werkbank

Das Weihnachtsgeschenk kam gut an. Mein Sohn war besonders stolz darauf, dass er mitgeholfen hat.

Offene Vorderzange

Das Weihnachtsgeschenk